Sokerinpuhdistamo parantaa tuottavuuttaan edistyneellä sokerin kiteytymisen hallinnalla

Sokeripuhdistamo Thaimaassa hyötyy Vaisala K-PATENTS® SeedMaster SM-3 ‑järjestelmän mahdollistamasta tyhjiökiteytyserien, kiteiden laadun ja saannon optimoinnista. Puhdistamon kehittyneen prosessinohjausratkaisun toimitti ja toteutti Contrologic.

Automatisointiprojektin perimmäisenä tarkoituksena oli vähentää höyryn ja veden käyttöä kiteytyserien aikana ja parantaa samalla sokerin laatua pitämällä kiteiden kokojakauma ja mediaanikoko tiukkojen määritysten mukaisina. Tämä saavutettiin täysin automatisoidulla reaaliaikaiseen ylikylläisyysohjaukseen perustuvalla ohjausstrategialla.

Esimerkiksi tuotannon saannon, energiankulutuksen ja kiteiden laadun vertailu ennen toteutusta ja sen jälkeen paljasti, että erää kohden käytettiin ennen 7 kuutiometriä vettä, kun kiteytysastian tilavuus on 85 kuutiometriä (katso kuva 1 alla).

Kuva 1. Sokerin kiteytysastia (85 m3).

Ennen toteutusta vettä käytettiin uusien, ei-toivottujen hienojen kiteiden poistoon. Prosessinohjausratkaisun käyttöönotto paitsi poisti veden käytön tarpeen, myös vähensi höyryn kulutusta noin 25 % ja paransi saantoa noin 1 %.

Kuva 2: Sokeriliuoksen syöttöventtiilit.

Ylikylläisyyteen perustuvan ohjauksen edut

Laadukkaan sokerin tuotannossa kiteiden kasvu on keskeinen asia, ja tämän kasvun perustana on ylikylläisyys. Kiteytymisnopeus riippuu tästä funktiosta, johon vaikuttaa useita parametreja. Ylikylläisyyden määritelmä on liuoksessa olevan sokerin määrän ja liuoksen kylläiseksi tekemiseen samassa lämpötilassa tarvittavan sokerin määrän suhde.

Ylikylläisyydellä on optimaalinen arvoväli, jossa sokerikiteet kasvavat haluttuun kidekokoon tasaisesti ja laajalla alueella. Tämän arvovälin ulkopuolella kiteiden kasvu pysähtyy ja ne voivat jopa alkaa sulaa tai muodostaa spontaanisti uusia kiteitä. Tällöin syntyy hienojakoisia hiukkasia ja konglomeraatteja, jotka on käsiteltävä uudelleen. Tämä on merkittävä ongelma, koska se haaskaa aikaa ja energiaa, kasvattaa tuotantokustannuksia ja vedenkulutusta sekä pienentää tuotetun sokerin saantoa.

Tämän ongelman välttämiseksi rakennettiin ylikylläisyyteen perustuva ohjausjärjestelmä, ja astiaan asennettiin Vaisala K-PATENTS® SeedMaster SM-3 ‑järjestelmä antamaan reaaliaikaisia tietoja ylikylläisyyden laskemista varten. SeedMaster on suunniteltu erityisesti kiteytymissovelluksia varten. Järjestelmä koostuu prosessirefraktometrista sekä usean parametrin valvontalaitteesta, joka tarjoaa sokerin kiteyttämisen kannalta olennaiset parametrit ja mahdollistaa täysin automaattisen ohjausratkaisun toteuttamisen.

Miksi asiakkaat valitsevat Vaisala SeedMasterin

Tuotteen parantunut ja tasainen laatu

Sokerin laatu on korkea, ja se pysyy samanlaisena erästä toiseen. Optimoinnin avulla voidaan pienentää sakkaroosin määrää lopullisessa melassissa sekä parantaa kiteiden kokojakaumaa ja mediaanikokoa.

Huomattavat säästöt raaka-aineen ja höyryn kulutuksen optimoinnin avulla

Raaka-aineen kulutusta voidaan vähentää, mikä tuo säästöjä toimintakustannuksissa, mutta suurimmat säästöt tulevat höyryn kulutuksen vähenemisestä. Ennen SeedMasterin avulla toteutetun automaattisen ohjausstrategian käyttöönottoa thaimaalainen sokerinpuhdistamo kulutti 39,4 tonnia höyryä erää kohden. Toteutuksen jälkeen höyryn kulutus laski 29,5 tonniin erää kohden.

Muutoksella on myös kumulatiivinen vaikutus, koska jokaisessa sokerin tuotannon vaiheessa tarvitaan vettä. Sokeritehtaat tuottavat käsittelyssä tarvittavan höyryn ja myyvät ylijäämäenergian sähkönä sähköverkkoon. Tuotantoprosessin ohjauksen ja optimoinnin ansiosta tehtaat voivat myydä enemmän energiaa verkkoon.

Vähemmän virheellisten kiteiden uudelleenkäsittelyä

Koska sokerikiteiden koko pysyy yhdenmukaisena, virheellisten kiteiden uudelleenkäsittelyyn kuluu vähemmän aikaa ja rahaa.

Vähemmän työvoimavaltaisia tehtäviä

SeedMaster SM-3 automatisoi ylikylläisyysohjauksen, joten tuotantohenkilöstön ei tarvitse enää käyttää aikaa näytteenottoon tai muihin manuaalisiin tehtäviin.

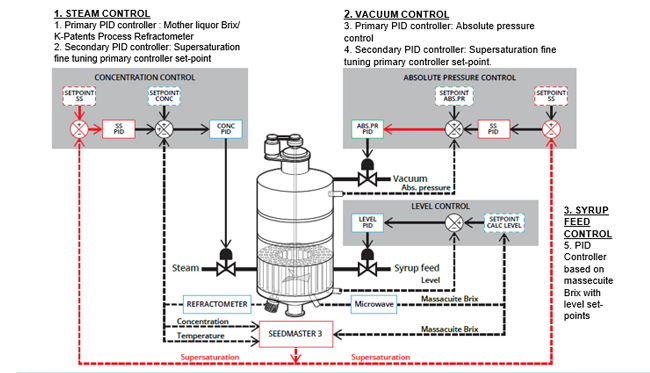

Prosessinohjaus edellyttää seuraavia asioita:

- pitoisuuden säätö käyttämällä linjalla olevaa digitaalista prosessirefraktometria

- absoluuttisen paineen säätö

- pinnankorkeuden säätö

- mikroaaltotiheysmittari.

Kolme säätötasoa mittalaitteille ja PID-säätimille

Haluatko tietää lisää?

Tarkka prosessin ohjaus tuo suuria etuja sokerin kiteyttämisessä. Ylikylläisyyteen perustuvalla ohjausstrategialla, jossa hyödynnetään prosessirefraktometreja, voidaan optimoida kiteytyminen ja parantaa näin saantoa, laatua ja energiatehokkuutta.

Saat lisätietoja ottamalla meihin yhteyttä.