Entfeuchtung in der Biodekontamination mit verdampftem Wasserstoffperoxid

Martin Ginty ist Business Development Manager bei Munters AB., einem weltweit führenden Anbieter von Luftbehandlungslösungen zur Feuchte- und Klimaregelung. Er kam 2014 zu Munters und hat mehr als 20 Jahre Erfahrung in der industriellen Automatisierung und de Implementierung von HLK-Produkten. Martin ist Absolvent der University of Bedfordshire und des Oaklands College.

Feuchtekontrolle zur Verbesserung der vH2O2-Biodekontamination

Pharmazeutische Umgebungen erfordern kontrollierte Bedingungen. Dies gilt insbesondere für Variablen wie Temperatur und relative Feuchte, die sich auf Produktqualität und Produktertrag auswirken. Die Auswirkungen der Feuchte sind auch bei der Biodekontamination mit verdampftem Wasserstoffperoxid von entscheidender Bedeutung, da höhere relative Feuchtewerte die Menge an H2O2-Dampf verringern können, der in den Bereich injiziert werden kann, bevor Kondensation auftritt (siehe hierzu diesen Blog).

In unseren Artikeln zu bewährten Verfahren bei der vH2O2-Biodekontamination empfehlen wir häufig eine Entfeuchtung, um sicherzustellen, dass vor der Kondensation eine maximale Konzentration an vH2O2 erreicht werden kann. Siehe folgendes Weißbuch: „Berücksichtigung von Kondensation: Einflüsse auf die Biodekontamination mit Wasserstoffperoxiddampf“.

Aber wie wird eine Entfeuchtung durchgeführt? Pharmaunternehmen wenden zur Entfeuchtung unterschiedliche Methoden an. Häufig kommen HLK-Systeme zum Einsatz, die durchaus geeignet sein können. Typische biowissenschaftliche Umgebungen erfordern jedoch strengere Kontrollen, für die fortschrittliche Entfeuchtungstechnologien benötigt werden. In diesem Artikel stellen wir die Entfeuchtungslösungen von Munters für biowissenschaftliche Anwendungen vor.

Wir haben ein Interview mit Martin Ginty geführt, Business Development Manager bei Munters im EMEA-Gebiet.

Martin Ginty:

Ich arbeite jetzt bereits sei über acht Jahren für Munters. Während dieser Zeit hatte ich verschiedene Positionen inne, unter anderem die des Global Pharmaceutical Industry Manager. In dieser Funktion konnte ich beobachten, wie wichtig die kontinuierliche Regulierung und Überwachung des Feuchtegehalts der Luft während aller Produktionsprozesse ist. So können beispielsweise bei der Entwicklung und Produktion von Arzneistoffen, für die stabile Umgebungsbedingungen erforderlich sind, unabhängig vom Wetter oder von der Jahreszeit Entfeuchter zur Kontrolle der relativen Feuchte verwendet werden, um für mehrere Prozesse eine Feinabstimmung der optimalen relativen Feuchte zu ermöglichen.

Für biowissenschaftliche Anwendungen, die eine konstante und präzise Kontrolle der Luftfeuchte erfordern, können wir kundenspezifische Luftentfeuchtungslösungen anbieten, beispielsweise für Silos, Produktionsanlagen, Lagerhäuser oder Transporte. Die Produktionskapazität sowie die Hygiene verbessern sich erheblich, wenn die Feuchte kontrolliert wird.

Bei der Biodekontamination mit verdampftem Wasserstoffperoxid etwa liegt einer der größten Vorteile der Entfeuchtung darin, die Umgebung vor dem Vorgang zu trocknen, sodass Sie eine vollständige Sättigung des Dampfes innerhalb der zu dekontaminierenden Zone sicherstellen können. Anschließend können Sie den Bereich schnell trocknen, ohne hierfür hohe Temperaturen oder hohe Luftvolumenströme einsetzen zu müssen, was zur Kontrolle der Betriebskosten beitragen kann. Nehmen wir an, Sie müssen einen Handschuhkasten bzw. eine Handschuhkammer aufheizen und entscheiden sich für eine Trocknungsstrategie mit 50 °C warmer Luft und eine Trocknungsdauer von fünf Minuten. Hierbei werden jedoch auch sämtliche Oberflächen und Objekte im Inneren erwärmt. Normalerweise möchten Sie sich innerhalb der normalen Betriebsbedingungen bewegen und große Abweichungen vermeiden. Wenn beispielsweise Silikon- oder Gummidichtungen um die Fenster und Türen herum vorhanden sind, können extreme Heiz-/Kühlzyklen von Nachteil sein. Mit der Zeit verringern Sie auf diese Weise die Lebensdauer und die Wirksamkeit dieser Dichtstoffe.

Wie funktionieren die Luftentfeuchter von Munters?

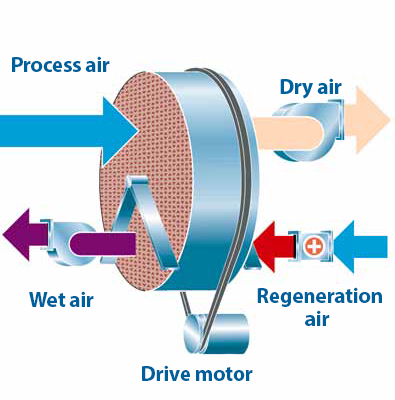

In einigen Entfeuchtereinheiten kommen Silicagel-Rotoren zum Einsatz. Die Durchmesser der Rotoren reichen dabei von 400 Millimetern bis 4,5 Meter bei einer üblichen Tiefe zwischen 200 und 400 Millimetern. Über diesen Rotor wird Luft geblasen. Prozess- bzw. „feuchte“ Luft tritt in den Rotor ein und auf der anderen Seite kommt getrocknete Luft heraus. Natürlich ist der Begriff „trocken“ ein relativer Begriff. Der erforderliche Trocknungsgrad hängt von den Prozessanforderungen ab. Daher modulieren wir diesen Wert in Abhängigkeit von folgenden Faktoren: Höhe der Eingangsfeuchte, Luft aus dem Innen- oder Außenbereich, Jahreszeit und Tageszeit. Ein Rotor dreht sich normalerweise etwa sechs- bis achtmal pro Stunde, je nachdem, wie wir das Gerät eingestellt haben, um den Ausgangssollwert zu erreichen. Irgendwann ist der Rotor entweder mit Wasserdampf gesättigt oder er arbeitet einfach nicht mehr so effizient, weil er zu viele Wasserdampfmoleküle aufgenommen hat, die von der porösen, großen Oberfläche des Siliziumdioxids adsorbiert werden.

An diesem Punkt setzt eine Reaktivierungsphase ein. Die heiße Luft wird in die entgegengesetzte Richtung geblasen, um dem Rotor die Feuchte zu entziehen. Anschließend wird das reaktivierte Trocknungsmittel wieder im Luftstrom verwendet. Aus thermodynamischer Sicht nimmt der Rotor mehrere verschiedene Zustände an, von unglaublich trocken bis hin zu relativ gesättigt kurz vor der Regeneration. Dieses System ist ständig in Bewegung. Die Sauberkeit, die für biowissenschaftliche Umgebungen erforderlich ist, ist bereits in den Rotor selbst integriert. Ihre bakteriziden und fungiziden Eigenschaften wurden erst kürzlich vom unabhängigen Swedish Institute for Food and Biotechnology nachgewiesen.

Viele Einheiten sind bereits über 20 Jahre alt und noch immer im Einsatz. Wir installieren Einheiten, die etwas über den Spezifikationen liegen, und sorgen auf diese Weise für etwas Freiraum beim Wirkungsgrad. Nach einigen Jahren können sich Mikropartikel ansammeln, sofern die Anlage nicht mit einer guten Filtration ausgestattet ist, z. B. mit HEPA-Filtern. Das Anhaften von Partikeln kann dazu führen, dass der Wirkungsgrad des Rotors mit der Zeit abnimmt. Auch die mechanische Integrität kann sich über mehrere Jahre verschlechtern. Doch ebenso wie die Anhaftung von Partikeln am Rotor ist auch die Verschlechterung der Ausrüstung kontextabhängig. Das bedeutet, dass die Prozessbedingungen im Laufe der Zeit den Wirkungsgrad und die Lebensdauer des Rotors beeinflussen.

Kritische Parameter: Feuchte und Temperatur

Bei manchen Installationen kann die Entfeuchtungseinheit die einzige Luftquelle der Anwendung sein. In diesen Fällen verwenden wir Temperatur- und Feuchtesensoren von Vaisala am Ausgang unserer Einheit, und zwar relativ nahe der Stelle, an der die Luft entweicht. Die Platzierung der Sensoren hängt jedoch von den Anforderungen des Prozesses ab. Beispielsweise kann es sein, dass die Luft gekühlt werden muss, nachdem sie vom Rotor entfeuchtet wurde. Wenn der Feuchtegehalt von Luft verringert wird, erwärmt sich die Luft. Dieser Vorgang ist das Gegenteil von Verdunstung, sodass Verdunstungswärme wieder an die Luft abgegeben wird. Wenn die Luft auf der Einlassseite des Rotors eine Temperatur von 20 °C hat, kann sie mit einer Temperatur von etwa 40 °C aus dem Rotor austreten. Häufig muss die Luft gekühlt werden. Es gibt aber auch einige Herstellungsprozesse, bei denen diese zusätzliche Wärme von Vorteil ist, beispielsweise zum Trocknen nach der Reinigung. Wichtig ist letztendlich diejenige Temperatur, die das Luftgemisch bei der Bereitstellung für den Prozess hat.

Die Platzierung des Temperatursensors hängt von der verwendeten Ausrüstung ab. Stellen Sie sich ein 30 Meter langes Rohrleitungssystem vor, das von dem Punkt, an dem die Luft die Entfeuchtungseinheit verlässt, zu dem Punkt verläuft, an dem sie tatsächlich in den Prozess zurückgeführt wird. Das ist der Punkt, an dem Temperatur und Feuchte gemessen werden müssen, und zwar möglichst nahe am tatsächlichen Anwendungsbereich selbst, an dem der eigentliche Prozess stattfindet.

Zweckmäßiges Design

Die Entfeuchter arbeiten gemäß den vom Kunden vorgegebenen Bedingungen. Wir stellen die Einheit dann so ein, dass sie für diese Bedingungen sorgt. Während einer Inbetriebnahme- und Testphase arbeiten wir mit dem Kunden zusammen. Wir können die Funktionsweise des Entfeuchters in der Umgebung anpassen und die Entfeuchtung basierend auf den gesammelten Daten modifizieren. Munters verfügt über ein umfangreiches Sortiment an Einheiten für alle Anwendungen. Das Schöne ist, dass für alle Einheiten unabhängig von ihrer Größe dasselbe Prinzip gilt. Sie verringern den Feuchtegehalt der Luft, regeln die Temperatur und sorgen für die gewünschten Bedingungen.

Einige Entfeuchtungseinheiten sind sehr einfach konzipiert. Sie müssen mehr oder weniger nur die Luft absaugen, wobei Sensoren lediglich die Austrittsbedingungen messen. Andere Einheiten verfügen über ein anspruchsvolleres Design und sind mit mehr Sensoren ausgestattet, die entlang einer Luftversorgungskette überwacht werden können. Vielleicht möchte der Kunde die nähere Umgebung der Entfeuchtereinheit überwachen, um ihren kontinuierlichen Betrieb sicherzustellen. Wenn Überwachungssensoren am Luftstromauslass einen großen Temperatur- und Feuchteunterschied zwischen Entfeuchter und Luftauslass anzeigen, kann dies auf ein Problem hindeuten. Wenn beispielsweise am Auslass ein Temperaturunterschied von 10 Grad Celsius erwartet wird, der gemessene Unterschied aber 15 Grad Celsius beträgt, wird mit der Fehlerbeseitigung begonnen. Sind Luftkanäle offen oder wurde der Luftstrom umgeleitet? Gibt es etwas im System, das dort nicht sein sollte? Die Sensoren zeigen sowohl die ordnungsgemäße Funktion des Systems als auch Probleme an.

Bezüglich der Verwendung von Entfeuchtern in Bereichen, in denen mit vH2O2-Biodekontamination gearbeitet wird, haben wir festgestellt, dass Rotoren aus Siliziumdioxid überaus robust sind. Normalerweise haben wir es auf molekularer Ebene mit der elektrostatischen Anziehung zwischen Wasserdampfmolekülen und dem Rotormaterial zu tun. Die Enden der Wasserstoffbrücken beim Wasserstoffperoxid-Molekül werden vom Rotor auf die gleiche Weise angezogen. Selbstverständlich ist Wasserstoffperoxid aggressiver als Wasser, da dieses nicht die gleiche oxidierende Wirkung hat wie das Wasserstoffperoxid. Das Rotormaterial selbst scheint davon jedoch nicht beeinträchtigt zu werden. Wir wissen von Anwendungen, die seit vielen Jahren ohne Beeinträchtigung des Rotors einwandfrei laufen.

Biodekontamination mit Wasserstoffperoxiddampf

Die Biodekontamination mit verdampftem Wasserstoffperoxid findet in vielen Bereichen Verwendung, z. B. in der aseptischen Herstellung, in Tierversuchslabors, in Transferbereichen für Geräte, in biologischen Sicherheitslabors der Stufe 3 (BSL-3), in biologischen Sicherheitsschränken, in Inkubatoren, in Handschuhkästen und in Krankenhäusern. Während der COVID-19-Pandemie wurde vH2O2 während Lieferengpässen als Dekontaminationsmittel für N95-Masken verwendet, obwohl eine angemessene Belüftung erforderlich ist, um die Benutzersicherheit zu gewährleisten.

Wie bereits gesagt, bestehen immer Bedenken bezüglich der Auswirkungen von vH2O2 auf Ausrüstungsgegenstände. Ein weiteres Problem bei der Biodekontamination mit verdampftem Wasserstoffperoxid besteht jedoch in möglichen Beschädigungen durch Rückstände, die nach der Belüftungsphase zurückbleiben können. Obwohl stets eine Belüftung auf ein für die Bediener sicheres Niveau durchgeführt wird, können kleine Mengen H2O2 in der Atmosphäre verbleiben. Theoretisch könnten diese Rückstände in das Produkt gelangen und eine Oxidation von Proteinen verursachen, was wiederum die Produktqualität und -sicherheit beeinträchtigen kann.

Die Menge an H2O2-Dampf, die in einer Dekontaminationsanwendung verwendet wird, variiert und auch die Temperatur, die relative Feuchte, der als flüssige Lösung vorliegende H2O2-Anteil und die Materialien in der Umgebung sind wichtige Faktoren bei Dekontaminationsverfahren mit vH2O2. Nach der Belüftung können jedoch H2O2-Konzentrationen im sub-ppm-Bereich zurückbleiben, die von Verpackungen und anderen Materialien aufgenommen werden können, die mit dem Produkt in Kontakt kommen. Wissenschaftler haben bereits zahlreiche Artikel geschrieben, die sich mit den Auswirkungen von vH2O2-Rückständen auf bestimmte Proteine befassen. Die Forschung in diesem Bereich ist jedoch noch lange nicht abgeschlossen.

Es ist jedoch allgemein bekannt, dass die Entfeuchtung vor der Konditionierungsphase die Menge von H2O2-Dampf erhöht, der vor der Kondensation verwendet werden kann. Dies kann dazu beitragen, eine wirksame Log-Abtötungsrate für die Mikroben zu gewährleisten. Im Allgemeinen muss ein Prozess eine Abtötungsrate der Log-Stufe 6 erreichen, was 99,9999 % der Mikroorganismen in der Umgebung entspricht. Typischerweise lässt sich eine Reduzierung der Log-Stufe 6 bei Konzentrationen im Bereich von 150–400 ppm für Bakteriensporen (höchste Resistenz gegen vH2O2) innerhalb von 30–90 Minuten erreichen.

Das ideale Szenario sieht jedoch unabhängig vom Prozess eine Abtötung der Log-Stufe 6 vor, ohne dass in der Umgebung tropfendes Kondenswasser auftritt. Es sollte möglichst viel Dampf injiziert werden, ohne dabei den Kondensationspunkt zu überschreiten. Hierbei spricht man – trotz der vorhandenen Mikrokondensation – häufig von einem sogenannten „trockenen Verdampfungsprozess“. Bei Biodekontaminationsprozessen mit verdampftem Wasserstoffperoxid wird das Abtöten von Mikroben durch Feuchte erleichtert. Allerdings wird der Luft durch tropfendes Kondenswasser nicht nur etwas Wasserstoffperoxiddampf entzogen, sondern es können auch mehr Rückstände zurückbleiben. Da die Rückstände ein Risiko für die Produktqualität darstellen können, ist eine vH2O2-Biodekontamination ohne Kondensation vorzuziehen. Die Verringerung des Feuchtegehalts in einer ersten Phase ist ein guter Anfang, um dies zu erreichen. Eine Entfeuchtung als erste Phase des vH2O2-Prozesses kann der Schlüssel zum Erfolg bei der Minderung des Risikos von Rückständen bei der vH2O2-Biodekontamination sein.

Martin Ginty ist Business Development Manager bei Munters AB., einem weltweit führenden Anbieter von Luftbehandlungslösungen zur Feuchte- und Klimaregelung. Er kam 2014 zu Munters und hat mehr als 20 Jahre Erfahrung in der industriellen Automatisierung und de Implementierung von HLK-Produkten. Martin ist Absolvent der University of Bedfordshire und des Oaklands College. Sie erreichen ihn unter [email protected].

On-Demand-Webinar: Gängige Herausforderungen bei der vH2O2-Biodekontamination und deren Bewältigung

In diesem Webinar (auf Englisch) beantworten wir einige der häufigsten Fragen, die wir zu Sensoren zur Biodekontamination mit verdampftem Wasserstoffperoxid erhalten. Sie lernen mehr über Folgendes:

- Integration von Messungen in Ihr System

- Wahl der Konnektivität – analoge, digitale und Host-Geräte

- Bewährte Verfahren für Sensorplatzierung

- Schritte zur Fehlerbeseitigung bei sich nicht erhöhendem ppm-Wert

- Der Unterschied zwischen relativer Feuchte und relativer Sättigung

- Und vieles mehr …

Zugehörige Produkte

HPP270 Sonden zur Messung von verdampftem Wasserstoffperoxid, Feuchte und Temperatur

Messwertgeber der Serie Indigo500

Messwertgeber der Serie Indigo200