Deumidificazione nella biodecontaminazione con perossido di idrogeno vaporizzato

Martin Ginty è il Responsabile dello sviluppo aziendale presso Munters AB., leader globale nelle soluzioni di trattamento dell'aria per il controllo dell'umidità e del clima. È entrato in Munters nel 2014 e vanta più di vent'anni di esperienza nell'automazione industriale e nell'implementazione di impianti di riscaldamento, ventilazione e condizionamento dell'aria. Martin è un ex allievo dell'Università del Bedfordshire e dell'Oaklands College.

Controllo dell'umidità per il miglioramento della biodecontaminazione con vH2O2

Gli ambienti farmaceutici devono essere gestiti in condizioni controllate, in particolare per variabili come la temperatura e l'umidità relativa, che influiscono sulla qualità e sulla resa dei prodotti. L'impatto dell'umidità è cruciale anche nelle applicazioni di biodecontaminazione con perossido di idrogeno vaporizzato in cui livelli più elevati di umidità relativa possono ridurre la quantità di vapore H2O2 che può essere iniettato nell'area prima che si verifichi la condensazione, come discusso in questo blog.

Nei nostri articoli sulle best practice per la biodecontaminazione con vH2O2, spesso raccomandiamo la deumidificazione per garantire il raggiungimento della massima concentrazione di vH2O2 prima della condensazione. Consultare questa carta bianca: "Considerazioni sulla condensazione: influenze sulla biodecontaminazione con vapore di perossido di idrogeno".

Ma come si ottiene la deumidificazione? Le aziende farmaceutiche impiegano diversi metodi di deumidificazione. Spesso sono coinvolti sistemi HVAC, che possono essere funzionali, ma i tipici ambienti delle scienze della vita avranno bisogno di controlli più severi che richiederanno tecnologie di deumidificazione avanzate. In questo articolo, presentiamo le soluzioni di deumidificazione di Munters per le applicazioni delle scienze della vita.

Abbiamo intervistato Martin Ginty, Responsabile dello sviluppo aziendale di Munters nella regione EMEA.

Martin Ginty:

Lavoro in Munters da oltre otto anni, durante i quali, ho ricoperto diversi ruoli, uno dei quali era il Responsabile del settore farmaceutico globale. In quel ruolo, ho potuto verificare personalmente quanto sia importante regolare e monitorare continuamente il livello di umidità dell'aria durante tutti i processi produttivi. Ad esempio, durante lo sviluppo e la produzione di principi attivi farmaceutici (API), condizioni ambientali stabili, indipendentemente dal tempo o dalla stagione, deumidificatori utilizzati per controllare i livelli di umidità relativa possono consentire la definizione dell'umidità relativa ottimale per più processi.

Per le applicazioni delle scienze della vita, possiamo fornire soluzioni di deumidificazione dell'aria progettate su misura, ad esempio in silos, impianti di produzione, magazzini o trasporti, dove l'umidità dell'aria deve essere controllata in modo coerente e preciso. La capacità produttiva e l'igiene migliorano notevolmente quando l'umidità è controllata.

Ad esempio, nella biodecontaminazione con perossido di idrogeno vaporizzato, uno dei maggiori vantaggi della deumidificazione è la capacità di asciugare l'ambiente prima dell'operazione in modo da poter garantire la piena saturazione del vapore all'interno di qualunque zona si stia tentando di decontaminare. Successivamente, è possibile asciugare rapidamente l'area senza introdurre flussi d'aria ad alta temperatura o ad alto volume, il che può aiutare a controllare i costi operativi. Se si immagina di riscaldare una glove box o una camera, è possibile adottare una strategia di asciugatura con aria a 50 °C per cinque minuti, ma in questo modo si riscalderanno anche tutte le superfici e tutto ciò che si trova all'interno di qualsiasi tipo di apparecchiatura. Tipicamente si vuole rimanere nelle normali condizioni operative, evitando grandi escursioni. Ad esempio, se sono presenti guarnizioni in silicone o gomma attorno a finestre e porte, cicli estremi di riscaldamento/raffreddamento possono essere dannosi. Nel tempo, si provocherà una riduzione della durata e dell'efficacia di questi sigillanti.

Come funzionano i deumidificatori Munters?

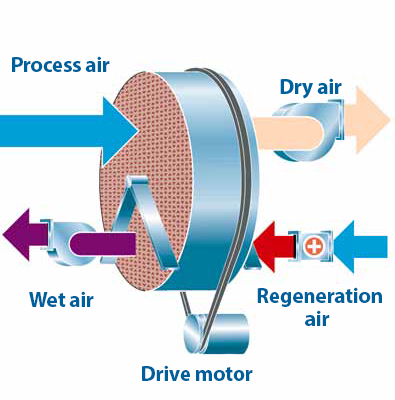

In alcune unità di deumidificazione è presente un rotore in gel di silice. Le dimensioni del rotore vanno da 400 millimetri a 4,5 metri di diametro del rotore, tipicamente tra 200 e 400 mm di profondità. L'aria viene soffiata attraverso il rotore. L'aria di processo o "umida" entra nel rotore e l'aria essiccata esce dall'altro lato. Naturalmente, il termine "secco" è un termine relativo. Il grado di secchezza dipenderà dalle esigenze del processo, quindi moduliamo tale output in base a diversi fattori: qual è l'umidità in ingresso, nonché se l'aria proviene dall'interno o dall'esterno, il periodo dell'anno e l'ora del giorno. Un rotore normalmente gira da sei a otto volte all'ora, a seconda di come abbiamo impostato l'unità per raggiungere il setpoint di uscita. Ad un certo punto, il rotore si satura di vapore acqueo o non è più efficiente perché ha raccolto troppe molecole di vapore acqueo, che vengono assorbite nel biossido di silicio ad alta superficie porosa.

A questo punto si entra nella fase di riattivazione. L'aria calda viene soffiata nella direzione opposta per allontanare l'umidità dal rotore. Quindi l'essiccante riattivato ritorna nel flusso d'aria. Da un punto di vista termodinamico, il rotore attraversa diversi stati, dall'essere incredibilmente secco in una parte della circonferenza in basso, più o meno al centro, all'essere relativamente saturo appena prima della rigenerazione. È un sistema in movimento. La necessità di pulizia negli ambienti delle scienze biologiche è incorporata nei rotori. Di recente e in modo indipendente, l'Istituto svedese per l'alimentazione e la biotecnologia ne ha dimostrato le proprietà sia battericide che fungicide.

Abbiamo visto molte unità di oltre 20 anni sul campo, ancora in uso. Installiamo unità leggermente superiori alle specifiche, creando un certo margine di efficienza. Dopo diversi anni, le microparticelle possono accumularsi, a meno che la struttura non sia ben attrezzata con filtri, ad esempio filtri HEPA. L'adesione del particolato può causare la perdita di efficienza del rotore nel tempo. Anche l'integrità meccanica può degradarsi nel corso degli anni, ma come per l'adesione delle particelle al rotore, il degrado dell'apparecchiatura dipende dal contesto; ciò significa che le condizioni di processo influiscono sull'efficienza e sulla durata del rotore nel tempo.

Parametri critici: umidità e temperatura

In alcune installazioni, l'unità di deumidificazione può essere l'unica fonte di aria per l'applicazione. In questi casi, utilizziamo sensori di temperatura e umidità Vaisala in uscita dalla nostra unità, abbastanza vicino al punto in cui viene espulsa l'aria. Tuttavia, il posizionamento dei sensori dipende dalle esigenze del processo. Ad esempio, potrebbe essere necessario raffreddare l'aria dopo che è stata deumidificata dal rotore. Man mano che l'umidità viene rimossa dall'aria, la temperatura dell'aria aumenta. È l'opposto dell'evaporazione, quindi il calore dell'evaporazione ritorna nell'aria. Se l'aria entra a 20 °C dal lato di ingresso del rotore, può uscire dal rotore a circa 40 °C. Spesso l'aria deve essere raffreddata, ma ci sono anche alcuni processi di produzione in cui questo calore aggiuntivo è vantaggioso, come l'asciugatura dopo la pulizia. In definitiva, la temperatura della miscela d'aria che conta è quando viene inviata al processo.

Il posizionamento del sensore di temperatura dipende dall'apparecchiatura utilizzata. Basti pensare a un condotto lungo 30 metri tra il punto in cui lascia l'unità di deumidificazione e il punto in cui ritorna effettivamente al processo. Quello è il punto in cui si devono misurare la temperatura e l'umidità; vicino a dove sta avvenendo il vero processo, l'effettiva area di applicazione stessa.

Progettato per lo scopo

I deumidificatori funzionano in base alle specifiche del cliente; quest'ultimo definisce le condizioni richieste e noi impostiamo l'unità in modo tale che produca tali condizioni. Collaboriamo con il cliente durante una fase di messa in servizio e test. Possiamo regolare il funzionamento del deumidificatore nell'ambiente e modificare la deumidificazione in base ai dati raccolti. Munters dispone di un'ampia gamma di unità adatte a tutte le applicazioni. Il bello è che a tutte le unità di qualsiasi dimensione viene applicato lo stesso principio: rimuovere l'umidità dall'aria, controllare la temperatura e mantenere le condizioni corrette.

Alcune unità di deumidificazione sono molto semplici; in pratica espellono più o meno l'aria, con sensori che misurano solo le condizioni di uscita. Altre unità sono più avanzate, con più sensori che possono essere monitorati lungo una catena di alimentazione dell'aria. Il cliente potrebbe voler monitorare da vicino l'unità di deumidificazione per garantirne il funzionamento continuo. Se i sensori di monitoraggio posizionati all'uscita del flusso d'aria mostrano un'enorme differenza di temperatura e umidità tra il deumidificatore e l'uscita dell'aria, potrebbe essere presente un problema. Ad esempio, se la differenza di temperatura prevista è di 10 gradi centigradi all'uscita, ma viene misurata a 15 gradi centigradi, inizia la risoluzione dei problemi. C'è un condotto aperto o il flusso d'aria è stato deviato? C'è qualcosa nel sistema che non dovrebbe esserci? I sensori assicurano che il sistema funzioni come previsto, ma mostrano anche se qualcosa è andato storto.

Per quanto riguarda l'uso di deumidificatori in aree che utilizzano la biodecontaminazione con vH2O2, abbiamo riscontrato che il materiale del rotore in biossido di silicio è molto resistente. Normalmente, a livello molecolare, abbiamo a che fare con l'attrazione elettrostatica tra le molecole di vapore acqueo e il materiale del rotore. Allo stesso modo, l'estremità dei legami idrogeno sulla molecola di perossido di idrogeno viene attratta dal rotore. Ovviamente, il perossido di idrogeno è più aggressivo dell'acqua in quanto non ha lo stesso tipo di effetto ossidante che si troverebbe con il perossido di idrogeno. Tuttavia non sembra degradare il materiale del rotore stesso. Abbiamo applicazioni che funzionano da molti anni senza alcun degrado sul rotore.

Biodecontaminazione con vapore di perossido di idrogeno

La biodecontaminazione con perossido di idrogeno vaporizzato è comunemente utilizzata in molte aree, ad esempio produzione asettica, laboratori di ricerca sugli animali, aree di trasferimento di apparecchiature, laboratori di sicurezza biologica di livello 3 (BSL-3), armadi di sicurezza biologica, incubatori, glove box e ospedali. Durante la pandemia di COVID-19, il vH2O2 è stato utilizzato come agente di decontaminazione per le mascherine N95 durante la carenza di forniture, sebbene sia necessaria un'adeguata aerazione per garantire la sicurezza dell'utente.

Come detto, sussiste sempre un certo livello di preoccupazione per l'effetto del vH2O2 sull'attrezzatura. Ma un'altra preoccupazione relativa alla biodecontaminazione con perossido di idrogeno vaporizzato è la possibilità che si verifichino danni da residui che possono rimanere nella fase di post-aerazione. Sebbene venga sempre eseguita l'aerazione a livelli sicuri per gli operatori, nell'atmosfera possono rimanere piccole quantità di H2O2. Teoricamente, questo residuo potrebbe finire nel prodotto provocando l'ossidazione delle proteine, che può influire sulla qualità e sulla sicurezza del prodotto.

La quantità di vapore H2O2 utilizzato in un'applicazione di decontaminazione varia e la temperatura, l'umidità relativa, la percentuale di H2O2 in soluzione liquida e i materiali nell'ambiente sono tutti fattori importanti nelle procedure di decontaminazione con vH2O2. Ma dopo l'aerazione, possono rimanere concentrazioni di H2O2 a livelli di sub-ppm che potrebbero essere assorbite nell'imballaggio e in altri materiali a contatto con il prodotto. Ci sono molti articoli di scienziati che esaminano l'effetto del vH2O2 residuo su proteine specifiche, ma questo aspetto deve essere studiato in maniera più approfondita.

Tuttavia, è ben noto che la deumidificazione prima della fase di condizionamento aumenterà la quantità di vapore H2O2 utilizzabile prima della condensazione. Questo può aiutare a garantire un log kill, la percentuale di microbi uccisi, efficace. In generale, un processo deve raggiungere un tasso di log kill pari a 6, ovvero il 99,9999% di microrganismi nell'ambiente. Tipicamente, una riduzione di sei log di spore batteriche (le più resistenti a vH2O2) può essere uccisa in 30-90 minuti a concentrazioni che vanno da 150 a 400 ppm.

Ma qualunque sia il processo, lo scenario ideale è ottenere un log kill di 6 senza andare a gocciolare condensa nell'ambiente. Si desidera iniettare più vapore possibile ma rimanere al di sotto del punto di condensazione. Questo è spesso chiamato "metodo a secco" sebbene esista la microcondensazione. Nei processi di biodecontaminazione con perossido di idrogeno vaporizzato, l'umidità facilita l'uccisione microbica, ma il gocciolamento della condensa non estrarrà solo un po' di vapore di perossido di idrogeno dall'aria, ma può anche lasciare più residui. Poiché il residuo può presentare un rischio per la qualità del prodotto, si preferisce usare un processo di biodecontaminazione con vH2O2. Abbassare l'umidità come primo passo è un buon modo per farlo. La deumidificazione come prima fase di vH2O2 può essere fondamentale per mitigare il rischio di residui nella biodecontaminazione con vH2O2.

Maggiori informazioni sulle Soluzioni di deumidificazione Munters

Martin Ginty è il Responsabile dello sviluppo aziendale presso Munters AB., leader globale nelle soluzioni di trattamento dell'aria per il controllo dell'umidità e del clima. È entrato in Munters nel 2014 e vanta più di vent'anni di esperienza nell'automazione industriale e nell'implementazione di impianti di riscaldamento, ventilazione e condizionamento dell'aria. Martin è un ex allievo dell'Università del Bedfordshire e dell'Oaklands College. Può essere contattato all'indirizzo [email protected]

Webinar on-demand: Sfide comuni di biodecontaminazione da vH2O2 e come risolverle

In questo webinar rispondiamo ad alcune delle domande più comuni che riceviamo sui sensori di perossido di idrogeno vaporizzato nelle applicazioni di biodecontaminazione. Concetti affrontati:

- Come integrare le misurazioni in un sistema

- Come selezionare la connettività: dispositivi analogici, digitali e host

- Migliori pratiche per il posizionamento dei sensori

- Passaggi per la risoluzione dei problemi quando il PPM non aumenta

- La differenza tra umidità relativa e saturazione relativa

- E altro…

Prodotti correlati

Sonde HPP270 per la misura di perossido di idrogeno vaporizzato, umidità e temperatura

Trasmettitori serie Indigo500

Trasmettitori serie Indigo200