Déshumidification dans la bio-décontamination au peroxyde d'hydrogène vaporisé

Martin Ginty est Business Development Manager chez Munters AB, un leader mondial des solutions de traitement de l'air pour le contrôle de l'humidité et du climat. Il a rejoint Munters en 2014 et cumule plus de 20 ans d'expérience dans l'automatisation industrielle et la mise en œuvre CVC. Martin est un ancien élève de l'Université du Bedfordshire et de l'Oaklands College.

Contrôle de l'humidité pour améliorer la bio-décontamination au vH2O2

Les environnements pharmaceutiques doivent fonctionner sous conditions contrôlées, c'est particulièrement vrai pour les variables qui ont un impact sur la qualité et le rendement des produits, telles que la température et l'humidité relative. L'impact de l'humidité est également primordial dans la bio-décontamination au peroxyde d'hydrogène vaporisé où des niveaux plus élevés d'humidité relative peuvent diminuer la quantité de vapeur d'H2O2 injectable dans la zone avant l'apparition de la condensation, comme expliqué dans ce blog.

Dans nos articles sur les bonnes pratiques en matière de bio-décontamination au vH2O2, nous recommandons souvent la déshumidification pour garantir une concentration maximale en vH2O2 avant la condensation. Voir ce livre blanc : « La condensation en considération : influences sur la bio-décontamination à la vapeur de peroxyde d'hydrogène ».

Mais comment la déshumidification est-elle réalisée ? Les sociétés pharmaceutiques utilisent plusieurs méthodes de déshumidification. Ces méthodes impliquent souvent des systèmes CVC qui peuvent être fonctionnels, mais les environnements typiques de sciences de la vie exigeront des contrôles plus stricts nécessitant des technologies de déshumidification évoluées. Dans cet article, nous présentons les solutions de déshumidification de Munters pour les sciences de la vie.

Nous nous sommes entretenus avec Martin Ginty, Business Development Manager chez Munters pour la zone EMEA.

Martin Ginty :

Je travaille chez Munters depuis plus de 8 ans. Au cours de cette période, j'ai occupé plusieurs postes, dont celui de Global Pharmaceutical Industry Manager. Dans cette fonction, j'ai constaté à quel point la régulation et la surveillance continues du niveau d'humidité de l'air sont importantes pendant tous les procédés de production. Par exemple, pendant le développement et la production des ingrédients pharmaceutiques actifs (IPA), les conditions environnementales doivent rester stables, quelle que soit la météo ou la saison. Les déshumidificateurs utilisés pour contrôler les niveaux de l'humidité relative permettent de régler avec précision et d'optimiser l'humidité relative pour plusieurs process.

Pour les applications de sciences de la vie, nous pouvons fournir des solutions de déshumidification de l'air sur mesure, par exemple en silos, dans les usines de production, les entrepôts ou le transport où l'humidité de l'air doit être contrôlée avec précision et en continu. La capacité de production et l'hygiène s'améliorent considérablement lorsque l'humidité est maîtrisée.

Par exemple, dans la bio-décontamination au peroxyde d'hydrogène vaporisé, l'un des plus grands avantages de la déshumidification est sa capacité à sécher l'environnement avant l'opération pour assurer une saturation complète de la vapeur dans la zone à décontaminer. Par la suite, il ne vous reste plus qu'à sécher rapidement la zone sans introduire de débits d'air à haute température ou à grand volume dans cette zone, ce qui peut aider à contrôler les coûts d'exploitation. Imaginons que vous voulez chauffer une boîte à gants ou une chambre ; vous pouvez opter pour une stratégie de séchage de l'air à 50 °C pendant 5 minutes. Mais cela va également chauffer toutes les surfaces et tout ce qui se trouve à l'intérieur des équipements. En règle générale, vous souhaitez rester dans les conditions de fonctionnement normales et éviter les grands écarts. Par exemple, en présence de joints silicone ou caoutchouc autour des fenêtres et des portes, des cycles de chauffage/refroidissement extrêmes peuvent être préjudiciables. Au fil du temps, vous réduirez la durée de vie et l'efficacité de ces produits d'étanchéité.

Comment fonctionnent les déshumidificateurs de Munters ?

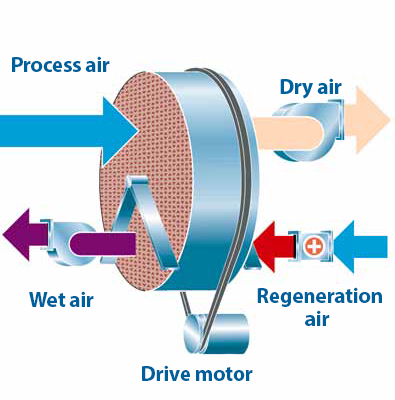

Avec certains déshumidificateurs, nous utilisons un rotor en gel de silice. La taille des rotors va de 400 mm à 4,5 mètres de diamètre, généralement entre 200 et 400 mm de profondeur. Ce rotor est traversé par de l'air. L'air du process ou « humide » entre dans le rotor et l'air séché sort de l'autre côté. Évidemment, la notion de séchage est relative. Le degré de séchage dépend des besoins du process, nous modulons donc cette sortie en fonction de plusieurs facteurs : quelle est l'humidité en entrée ? L'air provient-il de dehors ou de dedans ? Quelle saison ? Quelle heure de la journée ? En général, un rotor tourne environ 6 à 8 fois par heure, selon le réglage de l'unité pour atteindre la valeur de consigne de sortie. À un moment donné, le rotor est soit saturé de vapeur d'eau, soit il n'est plus aussi efficace car il a capté trop de molécules de vapeur d'eau, qui sont absorbées dans le dioxyde de silicium poreux à grande surface.

À ce stade, il entre dans une phase de réactivation. L'air chaud est soufflé dans la direction opposée pour chasser l'humidité du rotor. Ensuite, le dessiccatif réactivé retourne dans le débit d'air. D'un point de vue thermodynamique, le rotor est dans plusieurs états différents, d'incroyablement sec sur une partie de la circonférence en bas, à peu près au milieu, à relativement saturé juste avant la régénération. C'est un système en mouvement. Le besoin de propreté dans les environnements de sciences de la vie est intégré aux rotors. L'Institut suédois de l'alimentation et de la biotechnologie a récemment prouvé de manière indépendante qu'ils avaient à la fois des propriétés bactéricides et fongicides.

Nous avons vu de nombreuses unités de plus de 20 ans sur le terrain, toujours en service. Nous installons des unités qui dépassent un peu les spécifications, ce qui crée une marge d'efficacité. Après plusieurs années, des microparticules peuvent s'accumuler, à moins que l'installation ne soit bien équipée en filtration (filtres HEPA, par exemple). L'adhérence des particules peut entraîner une perte d'efficacité du rotor dans le temps. L'intégrité mécanique peut également se dégrader sur plusieurs années mais, comme pour l'adhérence des particules au rotor, la dégradation de l'équipement dépend de l'environnement. Autrement dit, les conditions du process ont un impact sur l'efficacité et la durée de vie du rotor dans le temps.

Paramètres critiques : humidité et température

Dans certaines installations, le déshumidificateur peut être la seule source d'air pour l'application. Dans ces cas, nous utilisons des capteurs de température et d'humidité Vaisala en sortie d'unité, assez près de l'endroit où l'air est expulsé. Toutefois, le positionnement des capteurs dépend des besoins du process. Par exemple, l'air peut nécessiter un refroidissement après la déshumidification par le rotor. Lorsque l'humidité disparaît de l'air, sa température augmente. C'est l'inverse de l'évaporation, c'est-à-dire que la chaleur d'évaporation revient dans l'air. Si l'air est à 20 °C en entrée du rotor, il peut sortir du rotor à environ 40 °C. Il n'est pas rare que l'air doive être refroidi, mais certains procédés de fabrication ont également besoin de cette chaleur supplémentaire, comme dans le séchage après le nettoyage. En fin de compte, la température du mélange d'air la plus importante est celle livrée au process.

Le positionnement du capteur de température dépend de l'équipement utilisé. Imaginons un conduit de 30 mètres de long entre le point où il quitte le déshumidificateur et celui où il revient vers le process. Il s'agit du point de mesure de la température et de l'humidité, près de l'endroit où se déroule le process véritable, la zone d'application elle-même.

Conçu pour l'usage prévu

Les déshumidificateurs fonctionnent à partir des spécifications du client qui définit les conditions requises. Nous réglons ensuite l'unité afin qu'elle produise ces conditions. Nous travaillons avec le client pendant la phase de mise en service et de test. Nous pouvons régler le fonctionnement des déshumidificateurs dans l'environnement et modifier la déshumidification en fonction des données recueillies. Munters dispose d'une large gamme d'unités qui s'adapteront à toutes les applications. Quelle que soit la taille de l'unité, le principe reste le même : éliminer l'humidité de l'air, contrôler la température et maintenir les conditions correctes.

Certains déshumidificateurs sont très simples : ils soufflent plus ou moins de l'air, les capteurs ne mesurant que les conditions en sortie. D'autres unités sont plus évoluées, avec plus de capteurs capables de surveiller l'ensemble d'une chaîne d'alimentation en air. Le client peut vouloir surveiller à proximité du déshumidificateur pour en assurer son fonctionnement continu. Si les capteurs de surveillance placés en sortie du débit d'air montrent une énorme différence de température et d'humidité entre le déshumidificateur et la sortie d'air, cela peut indiquer un problème. Par exemple, si la différence de température attendue est de 10 °C en sortie, mais qu'elle est mesurée à 15 °C, les opérations de dépannage commencent. Y a-t-il des conduites ouvertes ou le flux d'air a-t-il été détourné ? Y a-t-il quelque chose dans le système qui ne devrait pas s'y trouver ? Les capteurs montrent que le système fonctionne comme prévu, et aussi si quelque chose a mal fonctionné.

Concernant l'utilisation de déshumidificateurs dans les zones qui utilisent la bio-décontamination au vH2O2, nous avons constaté que le matériau du rotor en dioxyde de silicium était très durable. Normalement, au niveau moléculaire, nous nous occupons de l'attraction électrostatique entre les molécules de vapeur d'eau et le matériau du rotor. L'extrémité des liaisons hydrogène sur la molécule de peroxyde d'hydrogène est attirée vers le rotor de la même manière. Évidemment, le peroxyde d'hydrogène est plus agressif que l'eau car il n'a pas le même effet oxydant que celui du peroxyde d'hydrogène. Mais cela ne semble pas dégrader le matériau du rotor lui-même. Nous avons des applications qui fonctionnent depuis de nombreuses années sans aucune dégradation du rotor.

Bio-décontamination à la vapeur de peroxyde d’hydrogène

La biodécontamination au peroxyde d'hydrogène vaporisé est couramment utilisée dans de nombreux secteurs comme la fabrication aseptique, les laboratoires de recherche animale, les zones de transfert des équipements, les laboratoires de sécurité biologique de niveau 3 (BSL-3), les armoires de sécurité biologique, les incubateurs, les boîtes à gants et les hôpitaux. Lors de la pandémie de COVID-19, le vH2O2 a servi d'agent de décontamination des masques N95 pendant les pénuries d'équipements, même si une aération appropriée est nécessaire pour garantir la sécurité des utilisateurs.

Comme indiqué, il y a toujours une question sur l'effet du vH2O2 sur l'équipement. Mais un autre problème dans la bio-décontamination au peroxyde d'hydrogène vaporisé est la possibilité de dommages causés par les résidus qui peuvent rester en phase après aération. Bien que l'aération à des niveaux sûrs pour les opérateurs soit toujours effectuée, de petites quantités d'H2O2 peuvent persister dans l'atmosphère. En théorie, ces résidus pourraient finir dans le produit et provoquer une oxydation des protéines, ce qui peut avoir un impact sur la qualité et la sécurité du produit.

La quantité de vapeur d'H2O2 utilisée dans une décontamination varie et la température, l'humidité relative, le pourcentage d'H2O2 dans la solution liquide et les matériaux présents dans l'environnement sont tous des éléments importants dans les procédures de décontamination au vH2O2. Mais après l'aération, des concentrations inférieures au ppm d'H2O2 peuvent rester et être absorbées par l'emballage et les autres matériaux en contact avec le produit. De nombreux articles scientifiques étudient l'effet du vH2O2 résiduel sur certaines protéines, mais nous ne comprenons pas encore tout.

Toutefois, nous comprenons bien que la déshumidification avant la phase de conditionnement augmente la quantité de vapeur d'H2O2 utilisable avant la condensation. Elle peut aider à assurer un taux de mortalité efficace, le pourcentage de microbes éliminés. En général, un process doit atteindre un taux de mortalité de 6-log, soit 99,9999 % des micro-organismes dans l'environnement. Habituellement, une réduction de 6-log des spores bactériennes (les plus résistantes au vH2O2) peut être obtenue en 30 à 90 minutes à des concentrations allant de 150 à 400 ppm.

Mais quel que soit le process, le scénario idéal consiste à obtenir une mortalité de 6-log sans laisser la condensation en gouttes dans l'environnement. Vous voulez injecter autant de vapeur que possible mais rester en dessous du point de condensation. On appelle cela une « méthode sèche » même si une micro-condensation a bien lieu. Dans les process de bio-décontamination au peroxyde d'hydrogène vaporisé, l'humidité facilite la mortalité microbienne, mais la condensation en gouttes non seulement extrait une partie de la vapeur de peroxyde d'hydrogène de l'air, mais peut également laisser plus de résidus. Les résidus pouvant présenter un risque au niveau de la qualité du produit, on préfère une bio-décontamination au vH2O2. Diminuer l'humidité lors d'une première phase est un bon moyen d'y parvenir. La déshumidification en tant que première phase du vH2O2 peut être essentielle pour atténuer le risque de résidus dans la bio-décontamination au vH2O2.

En savoir plus sur les solutions de déshumidification de Munters

Martin Ginty est Business Development Manager chez Munters AB, un leader mondial des solutions de traitement de l'air pour le contrôle de l'humidité et du climat. Il a rejoint Munters en 2014 et cumule plus de 20 ans d'expérience dans l'automatisation industrielle et la mise en œuvre CVC. Martin est un ancien élève de l'Université du Bedfordshire et de l'Oaklands College. Contactez-le à cette adresse : [email protected]

Webinaire à la demande : Défis fréquents de la biodécontamination au vH2O2 et comment les résoudre

Dans ce webinaire, nous répondons à plusieurs des questions les plus fréquentes que nous recevons sur les capteurs de peroxyde d'hydrogène vaporisé utilisés dans la biodécontamination. Points abordés :

- Comment intégrer les mesures à votre système ?

- Comment sélectionner la connectivité (appareils analogiques, numériques et hôtes) ?

- Bonnes pratiques sur le placement de capteurs

- Opérations de dépannage lorsque le PPM n'augmente pas

- Différence entre l'humidité relative et la saturation relative

- Et plus encore...

Produits associés

Sondes HPP270 de mesure du peroxyde d'hydrogène vaporisé, de l'humidité et de la température

Transmetteurs de la série Indigo500

Transmetteurs de la série Indigo200