Optimierter Trocknungsprozess hilft Isolava, den Energieverbrauch zu senken und die Endproduktqualität zu verbessern

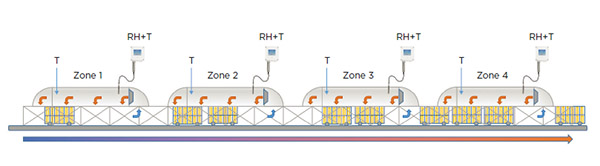

Isolava wurde 1963 gegründet und gehört seit 1990 zur Knauf Gruppe. Das Unternehmen stellt Gipskartonblöcke für die Bauindustrie her. Der energieintensivste Teil des Produktionsprozesses ist die Trocknung, bei der die nassen Blöcke in Wagen geladen werden und einen vierstufigen Trocknungsofen durchlaufen. Bisher wurden ausschließlich Thermometer für die Prozesssteuerung eingesetzt.

Ende 2017 startete Isolava unter der Leitung von Projektingenieur Peter Vaneyghen ein Projekt zur Optimierung des Trocknungsprozesses. Der erste Schritt war die Montage von Feuchtesensoren im Trockner, um die Dynamik des Trocknungsprozesses besser verstehen zu können.

Einen komplexen Prozess verstehen

Das Ziel eines industriellen Trocknungsprozesses ist es, sicherzustellen, dass der Feuchtegehalt des Produkts so gleichmäßig wie möglich ist. Um den Trocknungsprozess zu optimieren, war es für Isolava von entscheidender Bedeutung, die Trocknungsdynamik von Gipsblöcken zu verstehen. Es gibt jedoch keine einfache und zuverlässige Möglichkeit, den Feuchtegehalt eines Gipsblocks zu messen noch bevor die Trocknung abgeschlossen ist.

Die Trocknung eines Feststoffs ist ein Stoffübergangsprozess, d. h. die Feuchte verdampft vom Objekt in die Umgebung. Die Umgebung innerhalb des Ofens wird mit Folgendem gesteuert: Gasbrenner, um warme Luft zu erzeugen, Lüftungsanlagen, um überschüssige Feuchte zu entfernen, und Ventilatoren, um die Trockenluft gleichmäßig zwischen den Produktoberflächen zu verteilen. Der Prozess beginnt mit dem Erwärmen der Produkte auf Ofentemperatur. Als Nächstes folgt die konstante Trocknungsgeschwindigkeitsphase, in welcher der Feststoff so viel Wasser enthält, dass sich eine flüssige Oberfläche bildet. Schließlich verbleibt während der abfallenden Trocknungsgeschwindigkeitsphase keine freie Feuchte auf der Produktoberfläche. Die Bewegung von Feuchte aus dem Material auf die Oberfläche trocknet das Produkt.

Neben dem typischen Trocknungsmechanismus eines hygroskopischen Produkts weist Gips eine weitere Variable auf, die berücksichtigt werden muss: Er besteht aus verschiedenen Salzen, von denen einige wasserlöslich sind. Während des Prozesses gelangt das gelöste Salz an die Oberfläche des Blocks, wo es auskristallisiert, wenn das Wasser verdampft.

„Wir haben die Mikrostruktur der getrockneten Blöcke mit einem Elektronenmikroskop untersucht und festgestellt, dass eine unkontrollierte Trocknung in den Anfangsphasen des Prozesses zu einer geringeren Trocknungsgeschwindigkeit in den späteren Phasen führen kann, wenn die Kapillaren des Materials geschlossen sind“, erklärt Peter Vaneyghen.

„Dies ist neben einer geringeren Trocknungsgeschwindigkeit auch als Verfärbung des Produkts zu beobachten“, setzt er fort.

Einsparungen durch Optimierung

„Wir haben bemerkt, dass wir die letzte Trocknungsphase modulieren und Feuchteschwankungen im Endprodukt verringern können, indem wir in den Anfangsphasen des Prozesses weniger trocknen und die Wasserreduktion steuern. Vor diesem Hintergrund wurde ein neues, fortschrittliches Steuerungsschema umgesetzt, bei dem Temperatur und Feuchte gemessen werden“, erzählt Peter Vaneyghen.

Die Ergebnisse sind beeindruckend: Allein der Verbrauch von Erdgas ist um rund 20 % gesunken und die jährlichen Einsparungen bei allen zehn Trocknern summieren sich auf Hunderttausende Euro. Darüber hinaus wurde der endgültige Feuchtegehalt des Endprodukts trotz der Geschwindigkeitsschwankungen bei der Bewegung der Blöcke durch die Trockner stabilisiert.

„Die Trocknung ist für mich ein interessantes und faszinierendes Thema. Es lohnt sich, eine funktionierende Lösung zu finden, nach der schon lange gesucht wurde. Dies erfordert jedoch intensive und gründliche Arbeit.“

Peter Vaneyghen weist auch darauf hin, dass die richtige Messtechnik eine wichtige Rolle für den Erfolg der neuen Lösung gespielt hat. Derzeit werden in der Wielsbeke-Anlage 40 Vaisala HMP7 Feuchte- und Temperatursonden mit Indigo201 Messwertgebern betrieben.

„Aus Sicht der Servicefreundlichkeit ist die Austauschbarkeit der Sonde ein großer Vorteil. Wenn ein Sensor kalibriert werden muss, kann er einfach ausgetauscht werden, ohne den Messwertgeber trennen zu müssen.“

Ein laufendes Projekt

Der nächste Schritt ist die Optimierung der Trocknung der Gipskartonplattenprodukte von Isolava. Derzeit werden die Vaisala Taupunktmesswertgeber mit hoher Temperaturtoleranz für diesen Zweck getestet.

„Dieser Prozess erfordert einen langen Zeitraum zwischen der anfänglichen und der endgültigen Materialfeuchtemessung. Dies ist hinsichtlich der Steuerung eine Herausforderung“, so Peter Vaneyghen.

„Wir integrieren maschinelles Lernen und Taupunktmessungen für eine verbesserte Steuerung der Kartontrocknung.“

Indigo-kompatible intelligente Sonden für diese Art von Trocknungsprozessen

Die Vaisala HUMICAP® HMP7 ist eine austauschbare Feuchte- und Temperatursonde mit Modbus RTU-Ausgang, die mit Vaisala Messwertgebern der Serie Indigo kompatibel ist. In der Sonde kommt der Vaisala HUMICAP® R2-Sensor der neuesten Generation zum Einsatz, der eine hervorragende Genauigkeit und Langzeitstabilität bei Temperaturen bis zu 180 °C bietet.

Die Vaisala DRYCAP® DMP6 ist für die Feuchtemessung in industriellen Trocknungsanwendungen bei sehr hohen Temperaturen bis zu 350 °C ausgelegt. Die hohe Temperaturbeständigkeit wird durch ein passives Kühlsystem erreicht, das Wärme von der Sonde ableitet und die Temperatur im Inneren auf einen für den Sensor optimalen Bereich reduziert.