A otimização do processo de secagem ajuda a Isolava a diminuir o consumo de energia e melhorar a qualidade do produto final

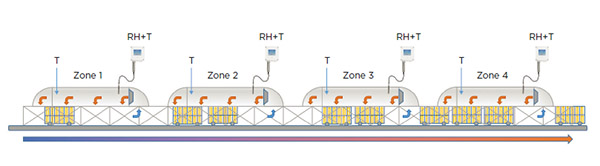

A Isolava, fundada em 1963 e parte do Grupo Knauf desde 1990, fabrica blocos de gesso para o setor de construção. A parte que mais consome energia no processo de produção é a secagem, em que os blocos úmidos são colocados em carrinhos e levados para um forno de secagem de quatro estágios. O controle do processo ficava somente nas mãos dos termômetros — até o momento.

No fim de 2017, a Isolava iniciou um projeto para otimizar o processo de secagem, liderado pelo Engenheiro de projetos Peter Vaneyghen. A primeira etapa era instalar sensores de umidade no secador para entender melhor a dinâmica do processo de secagem.

Entendendo um processo complexo

O objetivo de qualquer processo de secagem industrial é garantir que o nível de umidade do produto seja o mais uniforme possível. Para otimizar o processo, era fundamental para a Isolava entender a dinâmica do processo de secagem dos blocos de gesso, mas não há uma maneira fácil e confiável de medir o teor de umidade de um bloco de gesso antes da finalização da secagem.

Secar um material sólido é um processo de transferência de massa, o que significa que a umidade evapora do objeto para o ambiente ao redor. O ambiente dentro do forno é controlado com queimadores de gás para gerar ar quente, ventilação para remover o excesso de umidade e ventiladores para circular o ar de secagem de maneira uniforme entre as superfícies do produto. O processo é iniciado com o aquecimento dos produtos até a temperatura do forno. Em seguida, há a fase de taxa constante, em que o material contém tanta água que há uma superfície líquida. Por fim, durante a fase de queda da taxa, não há nenhuma umidade restante na superfície do produto, e o movimento da umidade de dentro do material para a superfície seca o produto.

Além de ter o mecanismo de secagem típico de um produto higroscópico, o gesso tem outra variável que deve ser levada em consideração: ele é composto por diversos sais, e alguns deles são solúveis em água. Durante o processo, o sal dissolvido é transportado para a superfície do bloco, onde se cristaliza quando a água evapora.

"Estudamos a microestrutura dos blocos secos usando um microscópio eletrônico e descobrimos que a secagem sem controle nos estágios iniciais do processo pode levar a uma taxa de secagem mais baixa nos estágios posteriores, quando os capilares do material são fechados", explica Vaneyghen.

"Além de uma taxa de secagem mais baixa, isso também pode ser observado como uma descoloração do produto", continua ele.

Economia por meio de otimização

"Ao secar menos nos estágios iniciais do processo e controlar a redução de água, descobrimos que podemos modular o último estágio de secagem e minimizar a variação de umidade no produto final. Diante disso, implementamos um novo e avançado esquema de controle medindo a temperatura e a umidade", explica Vaneyghen.

Os resultados são impressionantes: o consumo de gás natural sozinho teve redução de cerca de 20%, e a economia anual em todos os 10 secadores somam centenas de milhares de euros. Além disso, o nível final de umidade no produto acabado foi estabilizado, apesar da variação da velocidade com que os blocos trafegam pelos secadores.

"A secagem é um tópico interessante e intrigante para mim. Encontrar uma solução que buscamos há tanto tempo é recompensador. No entanto, isso exige um trabalho intenso e aprofundado."

Vaneyghen também ressalta que a instrumentação correta teve um papel significativo no sucesso da nova solução. Atualmente, a fábrica de Wielsbeke está com 40 sondas de umidade e temperatura HMP7 da Vaisala com transmissores Indigo201 em operação.

"Do ponto de vista da manutenção, a intercambialidade da sonda é uma grande vantagem. Se for necessário calibrar um sensor, ele poderá ser facilmente trocado sem desconectar o transmissor."

Um projeto em andamento

A próxima etapa é otimizar a secagem das placas de drywall da Isolava, e os transmissores de ponto de orvalho de alta tolerância à temperatura da Vaisala estão sendo testados para essa finalidade.

"Esse processo envolve muito tempo entre as medições de umidade inicial e final do material, o que o torna desafiador do ponto de vista do controle", explica Vaneyghen.

"Estamos incorporando aprendizado de máquina e medições de ponto de orvalho para melhorar o controle da secagem da placa."

Sondas inteligentes compatíveis com Indigo para esse tipo de processo de secagem

A HMP7 HUMICAP® da Vaisala é uma sonda de umidade e temperatura intercambiável com saída Modbus RTU, compatível com os transmissores da série Vaisala Indigo. A sonda inclui o sensor de última geração R2 HUMICAP® da Vaisala, que fornece excelente precisão e estabilidade em longo prazo e pode tolerar temperaturas de até 180 °C.

A DMP6 DRYCAP® da Vaisala foi desenvolvida para medição de umidade em aplicações de secagem industrial com temperaturas muito altas de até 350 °C. A tolerância a altas temperaturas é obtida por meio de um conjunto de resfriamento passivo que afasta o calor da sonda e reduz a temperatura para a faixa ideal do sensor.