La optimización del proceso de secado ayuda a Isolava a reducir el consumo de energía y a mejorar la calidad del producto final

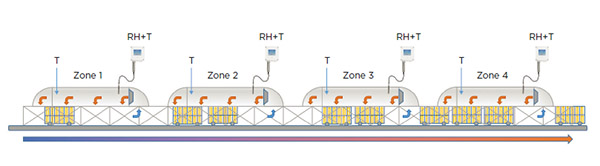

Isolava, fundada en 1963 y parte del grupo Knauf desde 1990, fabrica bloques de yeso para la industria de la construcción. La parte más intensiva del proceso de producción, en cuanto a requerimientos de energía, es el secado, donde los bloques húmedos se cargan en carros y se transportan a través de un horno de secado de cuatro etapas. El control de procesos estaba solo a cargo de los termómetros...hasta ahora.

A fines de 2017, Isolava comenzó un proyecto para optimizar el proceso de secado, dirigido por el ingeniero de proyectos Peter Vaneyghen. El primer paso fue instalar sensores de humedad en el secador para comprender mejor la dinámica del proceso de secado.

Análisis de un proceso complejo

El objetivo de cualquier proceso de secado industrial es garantizar que el nivel de humedad del producto sea lo más uniforme posible. Con el fin de optimizar el proceso de secado para Isolava fue crucial comprender la dinámica de secado de los bloques de yeso. Sin embargo, hasta que no se haya completado el secado, no hay una manera fácil y confiable de medir el contenido de humedad de un bloque de yeso.

El secado de un material sólido es un proceso de transferencia de masa, lo que significa que la humedad se evapora del objeto al entorno circundante. El espacio en el interior del horno se controla mediante quemadores de gas para generar aire caliente, ventilación para eliminar el exceso de humedad y ventiladores para que el aire de secado circule de manera uniforme entre las superficies del producto. El proceso comienza calentando los productos a la temperatura del horno. Luego está la fase de velocidad constante, donde el material contiene tanta agua que hay una superficie líquida. Finalmente, durante la fase de disminución, no queda humedad libre en la superficie del producto y el movimiento de humedad desde el material hacia la superficie seca el producto.

Además de tener el mecanismo de secado típico de un producto higroscópico, el yeso tiene otra variable que debe tenerse en cuenta: consta de diferentes sales, algunas de las cuales son solubles en agua. Durante el proceso, la sal disuelta se transporta a la superficie del bloque, donde se cristaliza cuando el agua se evapora.

"Estudiamos la microestructura de los bloques secos con un microscopio electrónico y descubrimos que el secado no controlado en las primeras etapas del proceso puede conducir a una tasa de secado más baja en las etapas posteriores, cuando los capilares del material están cerrados", explica Vaneyghen.

"Además de una tasa de secado más baja, esto también se puede observar como decoloración del producto", agrega.

Ahorros a través de la optimización

"Al secar menos en las primeras etapas del proceso y controlar la reducción de agua, descubrimos que podemos modular la última etapa de secado y minimizar la variación de humedad en el producto final. En vista de esto, implementamos un nuevo esquema de control avanzado para medir la temperatura y la humedad”, explica.

Los resultados son impresionantes: solo el consumo de gas natural ha disminuido en un 20% y los ahorros anuales en los diez secadores suman cientos de miles de euros. Además, el nivel de humedad final en el producto terminado se estabilizó a pesar de la variación de velocidad en la rapidez con que los bloques se desplazan a través de los secadores.

"El secado es un tema interesante y fascinante para mí. Encontrar una solución de trabajo que se ha buscado durante mucho tiempo es gratificante. Sin embargo, esto requiere un trabajo intensivo y profundo."

Vaneyghen también señala que la instrumentación correcta ha jugado un papel importante en el éxito de la nueva solución. Actualmente, la planta de Wielsbeke está utilizando 40 sondas de humedad y temperatura Vaisala HMP7 con transmisores Indigo201.

"Desde el punto de vista del servicio, la intercambiabilidad de la sonda es una gran ventaja. Si se necesita calibrar un sensor, esto se puede cambiar fácilmente sin desconectar el transmisor.”

Un proyecto en curso

El siguiente paso es optimizar el secado de los productos de paneles de yeso de Isolava; en la actualidad, con este propósito en mente, se están probando los transmisores de punto de rocío de tolerancia a altas temperaturas de Vaisala.

"Este proceso implica un largo periodo de tiempo entre las mediciones de humedad del material inicial y final, lo que lo hace difícil desde el punto de vista del control," explica Vaneyghen.

"Estamos incorporando el aprendizaje automático y las mediciones del punto de rocío para mejorar el control del secado de la placa."

Sondas inteligentes compatibles Indigo para este tipo de proceso de secado

Vaisala HUMICAP® HMP7 es una sonda de temperatura y humedad intercambiable con salida Modbus RTU, y es compatible con los transmisores de la serie Vaisala Indigo. La sonda incluye el sensor Vaisala HUMICAP® R2 de última generación, que proporciona precisión excelente y estabilidad a largo plazo, y que puede tolerar temperaturas de hasta 180 ° C.

El diseño del Vaisala DRYCAP® DMP6 le permite medir la humedad en aplicaciones de secado industrial con temperaturas muy altas de hasta 350°C. La tolerancia a altas temperaturas se logra utilizando un conjunto de enfriamiento pasivo que conduce el calor lejos de la sonda y reduce la temperatura al rango óptimo para el sensor.