Optimerad torkprocess hjälper Isolava minska energiförbrukningen och höja slutproduktens kvalitet

Isolava, som grundades 1963 och ingår i Knauf-koncernen sedan 1990, tillverkar gipsblock för byggnadsindustrin. Den mest energikrävande delen av produktionsprocessen är torkningen, då de våta blocken lastas i vagnar som körs genom en torkugn i fyra steg. Processtyrningen har alltid hanterats med termometrar – tills nu.

I slutet av 2017 inledde Isolava ett projekt under ledning av projektingenjören Peter Vaneyghen för att optimera torkprocessen. Det första steget var att installera fuktsensorer i torken för att få en bättre bild av torkprocessens dynamik.

Förstå en komplicerad process

Målet för alla industriella torkprocesser är att se till att produktens fuktnivå är så jämn som möjligt. För att kunna optimera torkprocessen behövde Isolava förstå gipsblockens torkdynamik, men det finns inget enkelt och tillförlitligt sätt att mäta fukthalten i ett gipsblock förrän efter slutförd torkning.

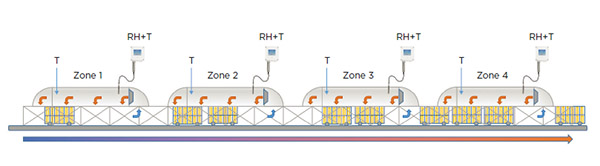

Torkning av ett fast material är en massöverföringsprocess, vilket innebär att fukten i objektet avdunstar till omgivningen. Miljön inuti ugnen regleras med gasbrännare som genererar varmluft, ventilation som avleder överflödig fukt och fläktar som cirkulerar torkluften jämnt mellan torkytorna. Processen inleds med att värma upp produkterna till ugnens temperatur. Därefter följer fasen med konstant torkningshastighet, då materialet innehåller så mycket vatten att ytan är täckt av vätska. Slutligen, under fasen med avtagande torkningshastighet, finns ingen fukt kvar på produktytan, och produkten torkar genom fuktöverföring från innanmätet till ytan.

Utöver de vanliga torkningsegenskaperna för en hygroskopisk produkt måste ytterligare en variabel beaktas när det gäller gips: det innehåller olika salter, och vissa av dessa är vattenlösliga. Under processen transporteras det upplösta saltet till blockets yta där det kristalliserar sig när vätskan avdunstar.

”Vi studerade mikrostrukturen i torkade block med ett elektronmikroskop och upptäckte att oreglerad torkning i processens tidiga stadier kan leda till lägre torkningshastighet senare, när materialets kapillärer har slutits”, förklarar Vaneyghen.

”Förutom lägre torkningshastighet visar sig detta genom en missfärgning av produkten”, fortsätter han.

Besparingar genom optimering

”Genom att torka mindre i processens tidiga stadier och reglera vätskeminskningen upptäckte vi att vi kunde modulera det sista torkningsstadiet, och minimera fuktvariationen i slutprodukten. Mot bakgrund av detta infördes ett nytt, avancerat regleringssystem med mätning av temperatur och fukt”, förklarar Vaneyghen.

Resultaten är imponerande: enbart förbrukningen av naturgas har minskat med omkring 20 %, och de årliga besparingarna för alla tio torkar uppgår till hundratusentals euro. Dessutom har den slutliga fukthalten i den färdiga produkten stabiliserats, trots den varierande hastigheten med vilken blocken färdas genom torkarna.

”För mig är torkning ett intressant och spännande ämne. Att hitta en fungerande lösning som man letat länge efter känns tacksamt. För detta krävs dock intensivt och grundligt arbete.”

Vaneyghen framhåller också att rätt instrumentering har spelat en betydande roll för framgången med denna nya lösning. På Wielsbeke-anläggningen använder man nu 40 Vaisala HMP7 fukt- och temperaturprober med Indigo201-transmittrar.

Ur servicesynpunkt är det en stor fördel att proben är utbytbar. Om en sensor behöver kalibreras kan den lätt bytas ut utan att behöva ta loss transmittern.

Ett pågående projekt

Nästa steg är att torka träskivorna i Isolavas kallmur, och Vaisalas daggpunktsmätare med hög temperaturtolerans testas just nu för detta ändamål.

”I den här processen går det lång tid mellan de initiala och de slutliga fuktmätningarna, och det är en utmaning ur regleringssynpunkt”, förklarar Vaneyghen.

”Vi införlivar maskininlärning och daggpunktsmätningar för att kunna reglera torkningen av skivorna bättre.”

Indigo-kompatibla smarta prober för denna typ av torkprocess

Vaisala HUMICAP® HMP7 är en utbytbar fukt- och temperatursensor med Modbus RTU-utgång som är kompatibel med Vaisala Indigo-seriens transmittrar. Proben har Vaisala HUMICAP® R2-sensor av den senaste generationen, vilket ger utmärkt exakthet och långsiktig stabilitet, med tolerans av temperaturer på upp till 180 °C.

Vaisala DRYCAP® DMP6 är avsedd för fuktmätning i industriella torktillämpningar med mycket höga temperaturer på upp till 350 °C. Hög temperaturtolerans uppnås med hjälp av en anordning för passiv kylning som avleder värmen från proben och sänker temperaturen till ett optimalt område för sensorn.