Halbleiterqualitätsprodukte erfordern hochwertige Maschinen mit optimalen Überwachungsgeräten

In einem früheren Artikel haben wir Messlösungen für den Halbleiterherstellungsprozess besprochen. In diesem Blog befassen wir uns mit dem Vaisala Angebot an Feuchte- und Drucksensoren, die genaue Messungen für Hersteller von Maschinen gewährleisten, die zur Halbleiterproduktion eingesetzt werden.

Bei der Herstellung von Halbleitern kann ein kompletter Siliziumwafer oder sogar die gesamte Charge selbst durch winzige Schwankungen der Bedingungen wie Temperatur, Einwirkungsdauer, Chemikalienkonzentration, Materialqualität oder Kontamination verdorben werden. Die Ursachen dieser Schwankungen müssen daher beseitigt werden, um einen stabilen und leicht reproduzierbaren Prozess sicherzustellen. Hier sind Messungen zur Anpassung verschiedener Prozessparameter entscheidend. Die wichtigsten Schritte in der Siliziumwaferproduktion umfassen Chemikalienreinigung, Lithografie, Waferbeschichtung, -entwicklung, -erweiterung und -zerteilung, Chipprüfung, -tests, -verpackung und -transport zum Elektronikhersteller.

Die Messlösungen von Vaisala für Anbieter von Halbleiterausrüstung werden nachstehend vorgestellt.

Chemikalienreinigung

Das Ziel der Waferreinigung besteht darin, Chemikalien- und Partikelverunreinigungen zu beseitigen, ohne die Waferoberfläche oder das Substrat zu verändern oder zu beschädigen. Da in den meisten Reinigungstechniken Chemikalien verwendet werden, ist es zwingend erforderlich, dass die Messsensoren diese tolerieren.

Vaisala Feuchtesensoren verfügen über eine Chemikalienreinigungsfunktion. Damit wird das Sensorelement häufig erwärmt, um chemische Schadstoffe wie Lösemitteldämpfe zu verdampfen. Dadurch ist es beständig gegenüber chemikalienreichen Umgebungen. Der Sensor selbst ist auch mechanisch geschützt, um Korrosion standzuhalten. Einige Instrumente sind mit einem Heizelement ausgestattet, das die Sonde trocken hält und gleichzeitig Taupunktberechnungen in Echtzeit ermöglicht. Wenn ein anderer Sensor zur Messung der tatsächlichen Temperatur eingesetzt wird, kann die relative Feuchte auf der Grundlage des Taupunkts und der Prozesstemperaturen mühelos berechnet werden. Die meisten Vaisala Messgeräte führen dies automatisch durch.

Ätzen

Nach der Chemikalienreinigung werden Mikrostrukturen auf die Waferoberfläche geätzt. So werden Verunreinigungen hinzugefügt, um eine Halbleiterstruktur zu erzeugen und die verschiedenen Isolierschichten zu oxidieren. Das Ergebnis sind mehrere überlappende Schichten elektrischer Strukturen, die beispielsweise einen komplexen Mikroprozessorchip bilden.

Die zunehmende Nachfrage nach kleineren und leichteren Komponenten für moderne Produkte wie Wearables erfordert eine genauere Steuerung des Ätzprozesses, in dem optische Geräte verwendet werden. Um Strukturen im Nanometerbereich herzustellen, muss die Einwirkung präzise sein. Selbst kleine Schwankungen des Umgebungsdrucks, der relativen Feuchte und der Temperatur können das optische Verhalten der Linse verändern. Das bedeutet, dass die Linse basierend auf diesen Messungen in Echtzeit angepasst werden muss.

Die Parameter Feuchte, Temperatur und Umgebungsdruck sind zur Verbesserung der Qualität auf dem Stepper, der die Muster auf die Siliziumwafer druckt, unerlässlich. In der Zwischenzeit benötigt die Beschichtungs- und Entwicklungsmaschine Messungen für Wasser im Gerätetrocknungsprozess.

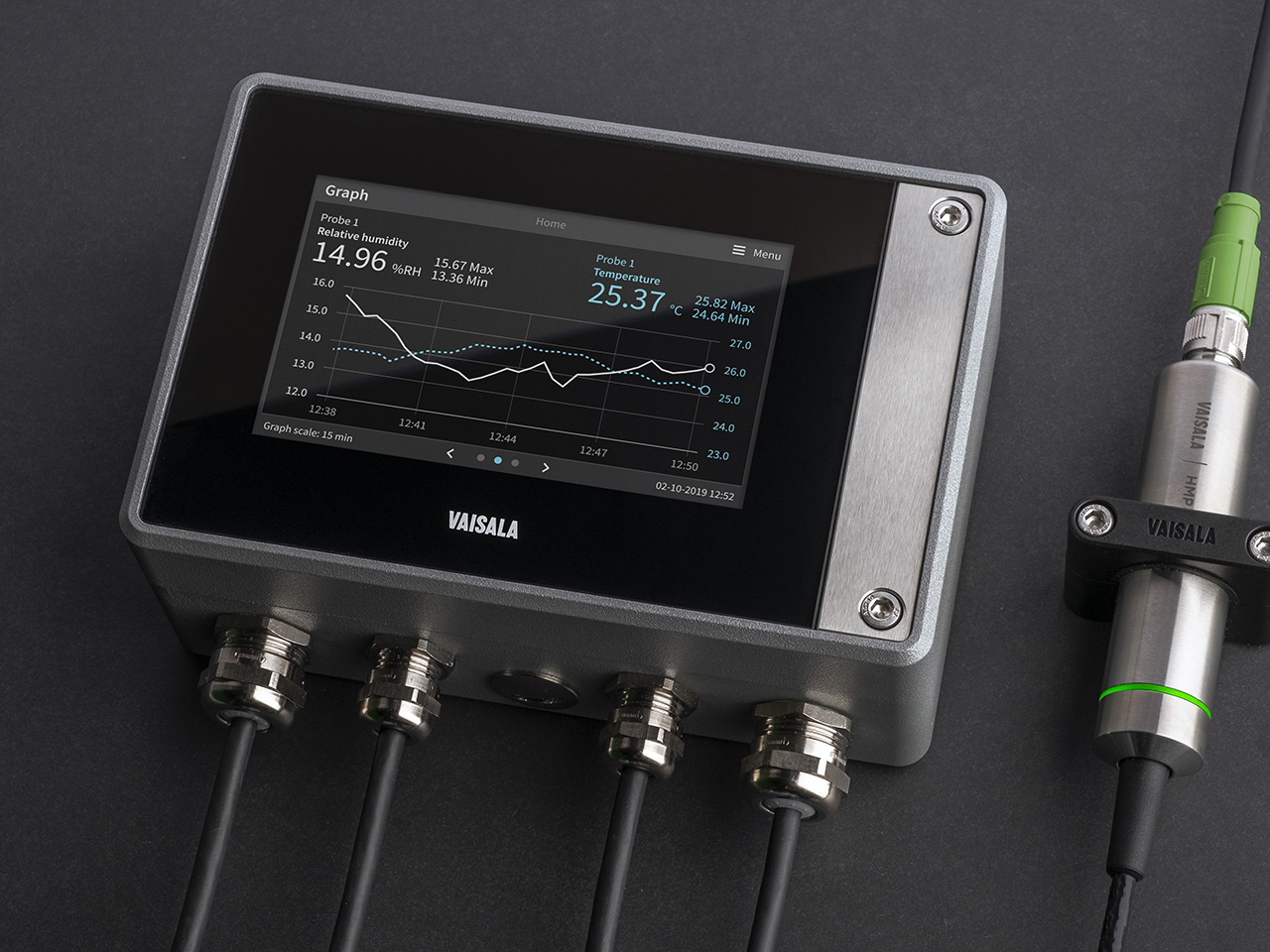

Der Vaisala Indigo520 mit Indigo-kompatiblen intelligenten Sonden kann als eigenständiges Feuchtemessgerät eingesetzt werden. Wenn mehrere Sonden notwendig sind, kann er mit dem Indigo520 Sender kombiniert werden, der auch zur Messung des absoluten Drucks dient.

Waferzerteilung

Sobald die Halbleiterstrukturen vorbereitet sind, müssen die einzelnen Chips von dem Wafer getrennt werden. Für diese Waferzerteilung gibt es verschiedene Techniken, beispielsweise die Verwendung eines Lasers. Ein wichtiger Schritt im Verfahren umfasst die Steuerung der Taubildung durch Messung der Taupunkttemperatur, während das Waferbearbeitungsband oder -zerteilungsband abgezogen wird. Die Halbleiterkomponenten werden außerdem unter verschiedenen Temperaturbedingungen getestet, um sicherzustellen, dass sie die erforderlichen Produktspezifikationen erfüllen. Es sind verschiedene Qualitäten erhältlich, darunter für Handel, Industrie, Automobil, Militär und Luft- und Raumfahrt.

Typischerweise werden Tests über den gesamten Temperaturbereich durchgeführt, beginnend bei −40 °C oder sogar darunter. Wenn der Test abgeschlossen ist und die Temperatur wieder ansteigt, besteht die Gefahr von Kondensation auf dem Wafer, die den empfindlichen Schaltkreis beschädigen kann.

Integration in OEM

Vaisala bietet effiziente Lösungen mit einfacher Integration in OEM zur Überwachung der Tau- und Frostpunkte in den Maschinen, die zum Testen einzelner Chips verwendet werden, nachdem sie durch Zerteilung vom Wafer getrennt wurden. Kleine Sonden können in eine Testkammer integriert werden, um Echtzeitdaten gemäß den Anforderungen bereitzustellen. Der DMT143 ist ein Universalmesswertgeber für verschiedenste Messungen von −70 bis zu +60 °C. Der DMT152 ist ein Spezialmesswertgeber, der für ultratrockene Bedingungen bei Temperaturen zwischen −80 und −20 °C optimiert ist.

Comment

Neuen Kommentar absenden