I semiconduttori necessitano di macchinari di qualità e delle migliori apparecchiature di monitoraggio

In un articolo precedente abbiamo discusso delle soluzioni di misurazione per il processo di produzione di semiconduttori. In questo blog esaminiamo la gamma di sensori di umidità e pressione di Vaisala che assicurano misurazioni accurate per i produttori delle macchine utilizzate per la produzione di semiconduttori.

Nel processo di produzione dei semiconduttori, un intero wafer di silicio, o addirittura l'intero lotto, può essere rovinato da variazioni anche minime delle condizioni, come la temperatura, il tempo di esposizione, la concentrazione chimica, la qualità del materiale o la contaminazione. Le fonti di queste variazioni devono quindi essere eliminate per garantire un processo stabile e facilmente replicabile, e le misurazioni utilizzate per regolare i vari parametri di processo sono fondamentali a questo scopo. Le fasi più importanti del processo di produzione dei wafer di silicio sono la pulizia chimica, la litografia, il rivestimento e lo sviluppo dei wafer, l'espansione e il taglio dei wafer, l'ispezione e il test dei chip, l'imballaggio e il trasporto al produttore di componenti elettronici.

Di seguito sono presentate le soluzioni di misurazione di Vaisala per i fornitori di apparecchiature per semiconduttori.

Pulizia chimica

L'obiettivo del processo di pulizia dei wafer è quello di rimuovere le impurità chimiche e particellari senza alterare o danneggiare la superficie del wafer o il substrato. Poiché la maggior parte delle tecniche di pulizia utilizza sostanze chimiche, è indispensabile che i sensori di misurazione siano in grado di tollerarle.

I sensori di umidità Vaisala sono dotati di una funzione di spurgo chimico che riscalda frequentemente l'elemento del sensore per far evaporare gli inquinanti chimici, come i vapori di solventi, consentendogli di sopravvivere in atmosfere ricche di sostanze chimiche. Il sensore stesso è anche protetto meccanicamente per resistere alla corrosione, e alcuni strumenti sono dotati di un elemento riscaldante che mantiene la sonda asciutta, fornendo al contempo calcoli in tempo reale del punto di rugiada. Se è presente un altro sensore che misura la temperatura effettiva, l'umidità relativa può essere calcolata in modo ragionevolmente semplice in base al punto di rugiada e alle temperature di processo e la maggior parte degli strumenti Vaisala è in grado di farlo automaticamente.

Incisione

Dopo il processo di pulizia chimica, le microstrutture vengono incise sulla superficie del wafer, aggiungendo impurità per creare una struttura a semiconduttore e ossidare i diversi strati isolanti. Il risultato sono diversi strati sovrapposti di strutture elettriche che creano, ad esempio, un complesso chip di microprocessore.

La crescente richiesta di componenti più piccoli e leggeri per i prodotti moderni, come i dispositivi indossabili, crea la necessità di un controllo più accurato nel processo di incisione, dove vengono utilizzate apparecchiature ottiche. Per produrre strutture su scala nanometrica l'esposizione deve essere estremamente accurata, poiché anche piccole variazioni di pressione ambiente, umidità relativa e temperatura possono alterare il comportamento ottico della lente. Ciò significa che la lente deve essere regolata in tempo reale in base a queste misurazioni.

I seguenti parametri sono essenziali per migliorare la qualità del fotoripetitore che stampa i modelli sui wafer di silicio: umidità, temperatura e pressione ambiente. Nel frattempo, la macchina per il rivestimento e lo sviluppo necessita di misurare l'acqua nel processo di essiccazione del device.

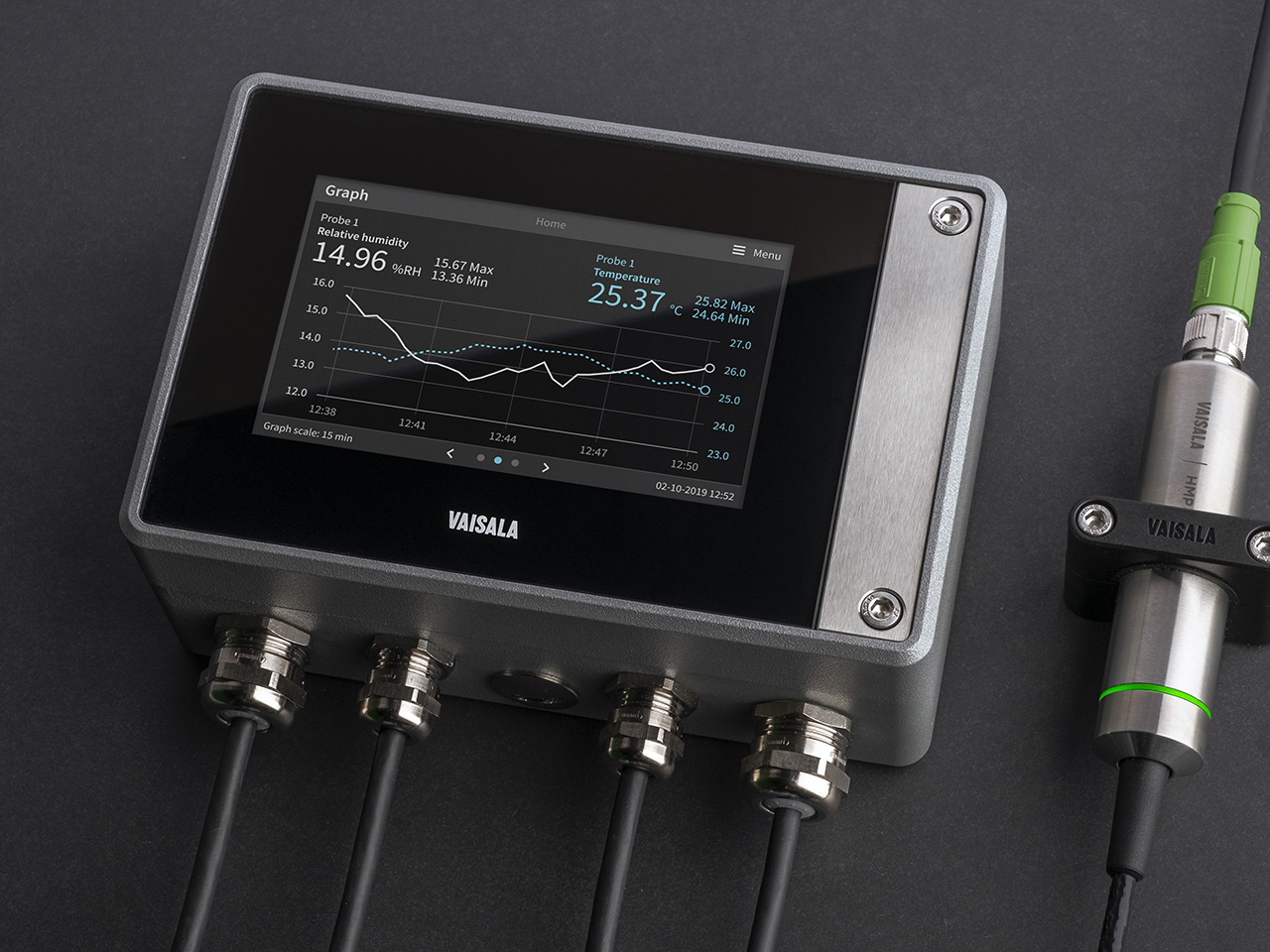

Vaisala Indigo520 insieme alle sonde intelligenti compatibili con Indigo può essere utilizzato come strumento individuale per l'umidità e, se sono necessarie più sonde, può essere combinato con il trasmettitore Indigo520, che offre anche la possibilità opzionale di misurare la pressione assoluta.

Taglio dei wafer

Una volta preparate le strutture a semiconduttore, i singoli chip devono essere separati dal wafer. Esistono diverse tecniche per questo processo di taglio dei wafer, ad esempio utilizzando un laser. Un passaggio importante del processo consiste nel controllo della formazione di rugiada misurando la temperatura del punto di rugiada mentre il nastro per la lavorazione dei wafer o il nastro di taglio viene staccato. I componenti a semiconduttore vengono inoltre testati in diverse condizioni di temperatura per garantire che soddisfino le specifiche di prodotto richieste; sono disponibili diversi gradi, tra cui consumer, industriale, automobilistico, militare e aerospaziale.

In genere, i test vengono eseguiti sull'intero intervallo di temperature a partire da -40 °C (-40 °F) o anche meno. Quando il test è terminato e la temperatura sale di nuovo, vi è il rischio che si formi della condensa sul wafer che può danneggiare il circuito sensibile.

Integrazione OEM

Vaisala offre soluzioni efficienti e facilmente integrabili dagli OEM per il monitoraggio dei punti di rugiada e di gelo all'interno delle macchine utilizzate per testare i singoli chip dopo che questi sono stati separati dal wafer mediante taglio. Piccole sonde possono essere integrate all'interno di una camera di prova per fornire dati in tempo reale in base alle esigenze. Il modello DMT143 è un trasmettitore universale in grado di gestire un'ampia gamma di misurazioni da -70 °C (-94 °F) fino a 60 °C (140 °F) e il modello DMT152 è un trasmettitore speciale ottimizzato per condizioni di estrema secchezza a temperature comprese tra -80 °C (-112 °F) e -20 °C (-4 °F).

Comment

Invia nuovo commento