Los productos semiconductores de calidad necesitan maquinaria de calidad mejorada con los mejores equipos de monitoreo

En un artículo anterior, analizamos las soluciones de medición para el proceso de fabricación de semiconductores. En este blog, analizamos la gama de sensores de humedad y presión de Vaisala que garantizan mediciones precisas para los fabricantes de las máquinas utilizadas para producir semiconductores.

En el proceso de fabricación de semiconductores, una oblea de silicón, o incluso el lote completo, puede estropearse incluso por variaciones mínimas en condiciones como la temperatura, el tiempo de exposición, la concentración química, la calidad del material o la contaminación. Por lo tanto, las fuentes de estas variaciones deben eliminarse para garantizar un proceso estable y fácilmente replicable, y las mediciones utilizadas para ajustar los diversos parámetros del proceso son clave para esto. Los pasos más importantes en el proceso de fabricación de obleas de silicón son la limpieza química, la litografía, el recubrimiento y desarrollo de obleas, la expansión y troceado de obleas, el sondeo y prueba de chips, el empaque y el transporte al fabricante de productos electrónicos.

Las soluciones de medición de Vaisala para proveedores de equipos de semiconductores se presentan a continuación.

Limpieza química

El objetivo del proceso de limpieza de la oblea es eliminar las impurezas químicas y de partículas sin alterar ni dañar la superficie o el sustrato de la oblea. Como la mayoría de las técnicas de limpieza utilizan productos químicos, es imperativo que los sensores de medición puedan tolerarlos.

Los sensores de humedad de Vaisala tienen una función de purga química que con frecuencia calienta el elemento del sensor para evaporar los contaminantes químicos, como los vapores de solventes, lo que le permite sobrevivir en atmósferas ricas en químicos. El sensor en sí también está protegido mecánicamente para resistir la corrosión, y algunos instrumentos están equipados con un elemento calentador que mantiene la sonda seca mientras proporciona cálculos del punto de rocío en tiempo real. Si hay otro sensor que mide la temperatura real, la humedad relativa se puede calcular con relativa facilidad en función del punto de rocío y las temperaturas del proceso, y la mayoría de los instrumentos de Vaisala pueden hacerlo automáticamente.

Grabado

Después del proceso de limpieza química, se graban microestructuras en la superficie de la oblea, agregando impurezas para crear una estructura semiconductora y oxidar las diferentes capas de aislamiento. El resultado son varias capas superpuestas de estructuras eléctricas que crean, por ejemplo, un chip de microprocesador complejo.

La creciente demanda de componentes más pequeños y livianos para productos modernos, como dispositivos portátiles, crea la necesidad de un control más preciso en el proceso de grabado, donde se utilizan equipos ópticos. Para producir estructuras a escala nanométrica, la exposición debe ser extremadamente precisa, ya que incluso pequeñas variaciones en la presión ambiental, la humedad relativa y la temperatura pueden alterar el comportamiento óptico de la lente. Esto significa que la lente debe ajustarse en tiempo real en función de estas medidas.

Los siguientes parámetros son esenciales para mejorar la calidad en el motor paso a paso que imprime los patrones en las obleas de silicón: humedad, temperatura y presión ambiental. Mientras tanto, la máquina de recubrimiento y revelado necesita mediciones de agua en el proceso de secado del dispositivo.

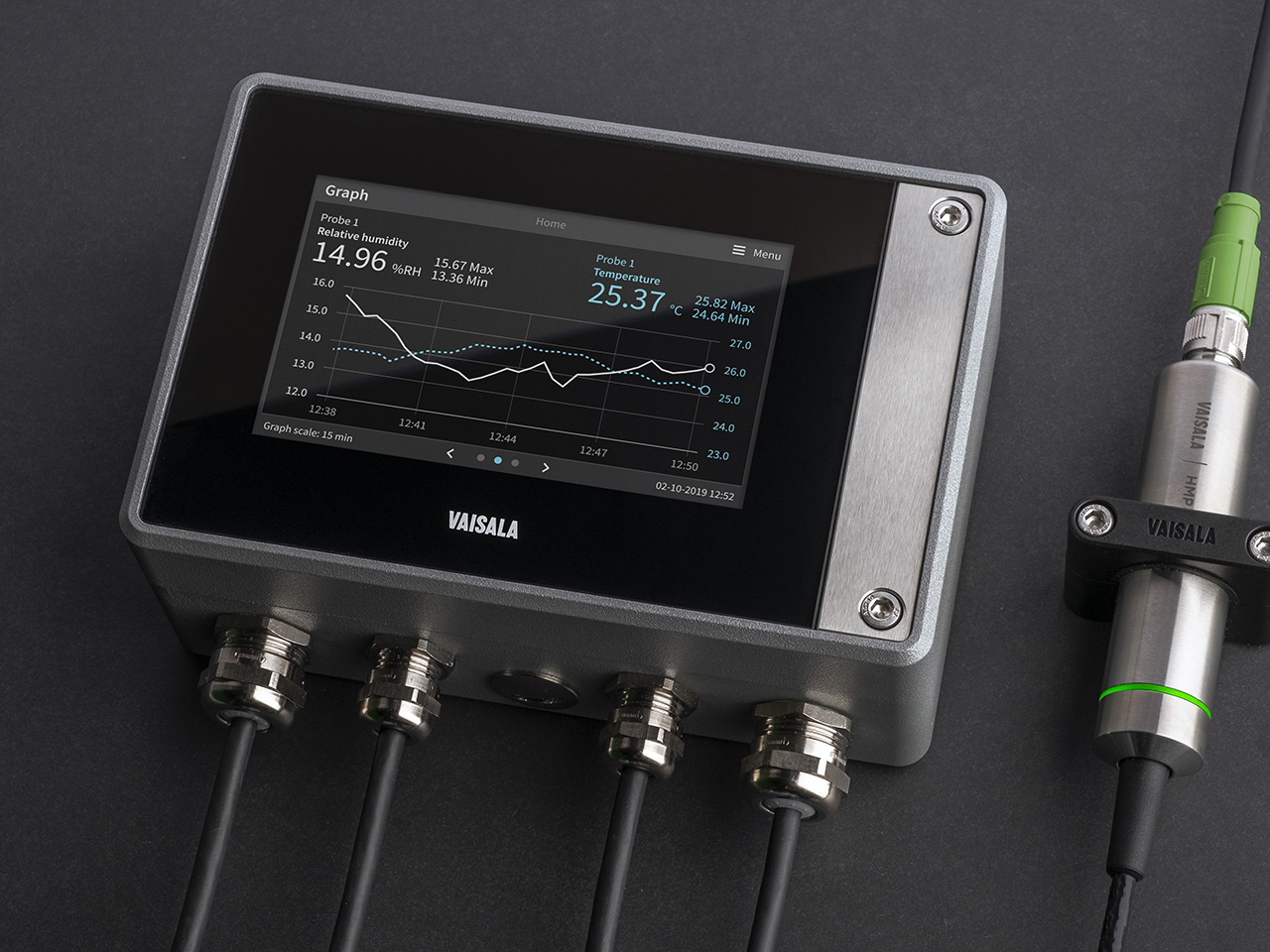

El Indigo520 de Vaisala, con sondas inteligentes compatibles con Índigo se puede usar como un instrumento de humedad individual y, si se necesitan varias sondas, se puede combinar con el transmisor Indigo520, que también ofrece la capacidad opcional de medir la presión absoluta.

Corte de obleas

Una vez que se preparan las estructuras de semiconductores, los chips individuales deben separarse de la oblea. Existen varias técnicas para este proceso de corte de obleas, por ejemplo utilizando un láser. Un paso importante en el proceso es controlar la formación de rocío midiendo la temperatura del punto de rocío mientras se retira la cinta de procesamiento de obleas o la cinta para cortar en cubitos. Los componentes semiconductores también se prueban en diferentes condiciones de temperatura para garantizar que cumplan con las especificaciones requeridas del producto; Hay diferentes grados disponibles, incluidos los de consumo, industriales, automotrices, militares y aeroespaciales.

Por lo general, las pruebas se llevan a cabo en todo el rango de temperatura a partir de –40 °C (–40 °F) o incluso menos. Cuando se completa la prueba y la temperatura vuelve a subir, existe el riesgo de condensación en la oblea que puede dañar el circuito sensible.

Integración OEM

Vaisala ofrece soluciones eficientes con fácil integración OEM para monitorear los puntos de rocío y escarcha dentro de las máquinas que se usan para probar chips individuales después de separarlos de la oblea al cortarlos en cubos. Se pueden integrar pequeñas sondas dentro de una cámara de prueba para proporcionar datos en tiempo real según los requisitos. El DMT143 es un transmisor universal capaz de manejar una amplia gama de mediciones desde –70 °C (–94 °F) hasta 60 °C (140 °F), y el DMT152 es un transmisor especial optimizado para ultra condiciones secas a temperaturas entre –80°C (–112°F) y –20°C (–4°F).

Comment

Enviar nuevo comentario