Fachartikel

Messleistung und Spezifikationen richtig interpretieren

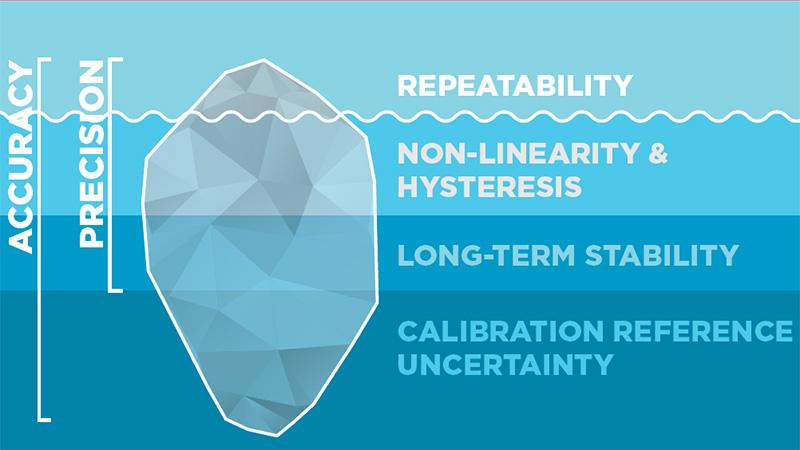

Die Qualität eines Messgeräts wird häufig mit einer einfachen Frage bewertet: Wie genau ist die Messung? Auch wenn diese Frage scheinbar leicht zu beantworten ist, liegt die Antwort nicht immer auf der Hand. Die Auswahl des am besten geeigneten Messgeräts erfordert ein Verständnis der Faktoren, die zur Ungenauigkeit der Messung beitragen. Dies liefert wiederum ein Verständnis darüber, welche Angaben in den Spezifikationen aufgeführt sind (und welche nicht).

Die Messleistung wird durch ihre Dynamiken (Messbereich, Ansprechzeit), Genauigkeit (Wiederholbarkeit, Präzision und Empfindlichkeit) und Stabilität (Beständigkeit gegen Alterung und raue Umgebungen) definiert. Unter diesen Aspekten wird die Genauigkeit oft als die wichtigste Qualität angesehen. Sie ist auch eine der am schwierigsten zu spezifizierenden Merkmale.

Lesen Sie sich den vollständigen Artikel unten durch oder schauen Sie sich das englischsprachige Webinar "Ihre Spezifikationen richtig interpretieren" an.

Empfindlichkeit und Genauigkeit

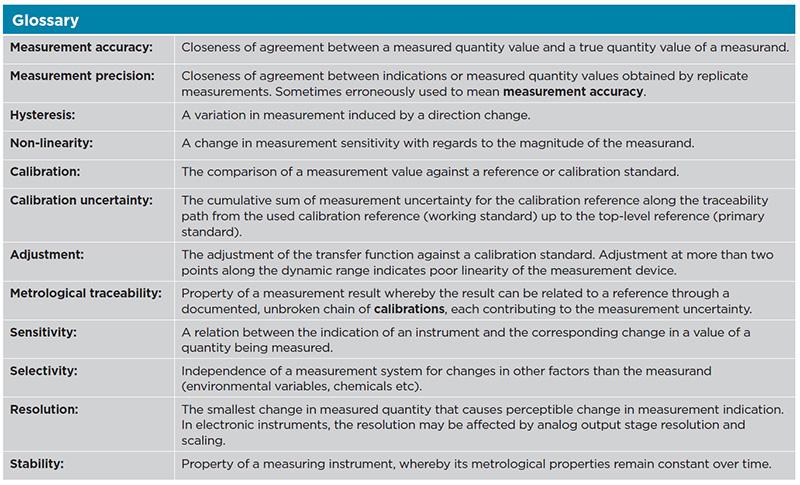

Das Verhältnis zwischen der Änderung der Messleistung und der Änderung des Referenzwerts wird als Empfindlichkeit bezeichnet. Im Idealfall ist dieses Verhältnis vollkommen linear. In der Praxis jedoch weisen alle Messungen Unvollkommenheiten oder Ungenauigkeiten auf.

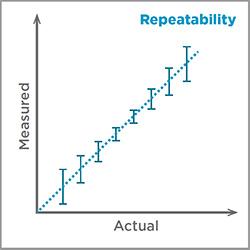

Figure 1: Die Übereinstimmung des gemessenen Wertes mit dem Referenzwert wird oft als „Genauigkeit“ bezeichnet. Dies ist aber wiederum ein etwas vager Begriff. Die angegebene Genauigkeit umfasst üblicherweise die Wiederholbarkeit. Dies ist die Fähigkeit des Messgeräts, ein ähnliches Ergebnis zu erzielen, wenn die Messung unter konstanten Bedingungen wiederholt wird. (Abbildung 1) Darüber hinaus kann die Genauigkeit möglicherweise die Hysterese, Temperaturabhängigkeit, Nichtlinearität und Langzeitstabilität umfassen. Die Wiederholbarkeit allein ist häufig eine geringfügige Ursache für Messungenauigkeit. Wenn die Genauigkeitsspezifikation keine anderen Ungenauigkeiten enthält, kann dies den falschen Eindruck der tatsächlichen Messleistung vermitteln.

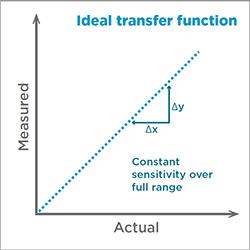

Figure 2: Das Verhältnis zwischen den Messwerten und einer bekannten Referenz wird oft als Übertragungsfunktion bezeichnet. (Abbildung 2) Wenn eine Messung angepasst wird, wird dieses Verhältnis anhand einer bekannten Kalibrierreferenz feineingestellt. Im Idealfall ist die Übertragungsfunktion im gesamten Messbereich vollkommen linear. In der Praxis treten je nach Größenordnung der Messgröße bei den meisten Messungen jedoch teilweise Änderungen im Hinblick auf die Empfindlichkeit auf.

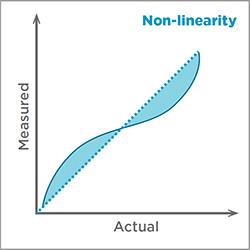

Figure 3: Diese Art von Unvollkommenheit wird als Nichtlinearität bezeichnet. (Abbildung 3) Diese Wirkung verstärkt sich oft an den Grenzwerten des Messbereichs. Daher ist es sinnvoll zu prüfen, ob die Genauigkeitsspezifikation die Nichtlinearität umfasst und die Genauigkeit für den gesamten Messbereich angegeben wurde. Ist dies nicht der Fall, besteht ein Grund, die Messgenauigkeit nahe der Grenzwerte in Frage zu stellen.

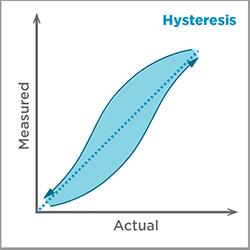

Figure 4: Bei der Hysterese handelt es sich um die Änderung der Messempfindlichkeit, die von der Änderungsrichtung der gemessenen Variablen abhängt. (Abbildung 4) Dies könnte eine bedeutende Ursache von Messunsicherheit im Fall einiger Feuchtesensoren sein, die aus einem Material gefertigt sind, das fest an Wassermoleküle bindet. Wenn aus der angegebenen Genauigkeit nicht hervorgeht, dass sie die Hysterese einschließt, wird diese Quelle der Messungenauigkeit nicht definiert. Wenn die Kalibriersequenz darüber hinaus nur in eine Richtung durchgeführt wird, ist die Wirkung der Hysterese während der Kalibrierung nicht sichtbar, und wenn die Hysterese nicht in der Spezifikation aufgeführt wird, ist es außerdem unmöglich, den Grad der Hysterese in der Messung zu bestimmen. Die Polymer-Dünnfilmsensoren von Vaisala weisen eine minimale Hysterese auf und diese wird stets mit den Angaben zur Genauigkeit ausgewiesen.

Umgebungsbedingungen wie Temperatur und Druck beeinflussen die Genauigkeit einer Messung ebenfalls. Wenn die Temperaturabhängigkeit nicht ausgewiesen ist und sich die Betriebstemperatur beträchtlich ändert, kann dies die Wiederholbarkeit beeinträchtigen. Die Spezifikation kann Angaben zum vollständigen Betriebstemperaturbereich oder zu einem bestimmten, eingeschränkten oder "typischen" Betriebsbereich enthalten. Bei Angabe der Spezifikationen in dieser Form werden andere Temperaturbereiche nicht ausgewiesen.

Stabilität und Selektivität

Die Empfindlichkeit eines Messgeräts kann sich im Laufe der Zeit aufgrund der Alterung ändern. In einigen Fällen kann diese Wirkung durch Einfluss von Chemikalien oder sonstigen umweltbedingten Faktoren beschleunigt werden. Wenn die langfristige Stabilität nicht angegeben wurde oder der Hersteller keine Empfehlungen für das übliche Kalibrierintervall zur Verfügung stellen kann, dann weist die Spezifikation im Prinzip nur die Genauigkeit zum Zeitpunkt der Kalibrierung aus. Eine langsame Änderung der Empfindlichkeit (in manchen Fällen als „Abweichung“ oder „Kriechen“ bezeichnet) ist schädigend, da diese schwer festzustellen ist und verborgene Problem in Steuersystemen verursachen kann.

Selektivität wird als die Unempfindlichkeit des Instuments auf Änderungen der Faktoren definiert, die nicht der tatsächlichen Messgröße entsprechen. Beispielsweise kann die Feuchtemessung, die in einer bestimmte Chemikalien enthaltenden Atmosphäre durchgeführt wird, von diesen Chemikalien beeinträchtigt werden. Diese Wirkung kann umkehrbar oder nicht umkehrbar sein. Die Reaktion auf einige Chemikalien ist möglicherweise sehr langsam und diese Querempfindlichkeit auf die Chemikalie kann leicht mit einer Abweichung verwechselt werden. Ein Instrument mit einer guten Selektivität wird von Änderungen der Faktoren (außer der tatsächlichen Messgröße) nicht beeinträchtigt.

Kalibrierung und Unsicherheit

Wenn die Messwerte vom Referenzwert abweichen, kann die Empfindlichkeit des Instruments korrigiert werden. Dies wird als Justierung bezeichnet. Die an einem Punkt durchgeführte Justierung wird als Offsetkorrektur bezeichnet. Bei einer Zwei-Punkte-Justierung handelt es sich um eine lineare Korrektur für sowohl den Offset als auch die Verstärkung (Empfindlichkeit). Wenn die Messung an mehreren Punkten justiert werden muss, kann dies auf eine schlechte Linearität bei der Messung hindeuten, die durch nichtlineare Mehrpunkt-Korrekturen ausgeglichen werden muss. Wenn die Justierpunkte den Kalibrierpunkten entsprechen, wird somit die Qualität der Messung zwischen den Justierpunkten nicht überprüft.

Nachdem das Instrument justiert wurde, wird es kalibriert, um seine Genauigkeit zu überprüfen. Kalibrierung (wird manchmal mit der Justierung verwechselt) bedeutet, es wird ein Vergleich des Messwertes mit einem bekannten Referenzwert angestellt. Dieses Verfahren wird als Arbeitsstandard bezeichnet. Der Arbeitsstandard ist das erste Element in der Rückführbarkeitskette, d. h. in der Reihe der Kalibrierungen und Referenzen bis zum Primärstandard. Auch wenn die Kalibrierung mehrerer Instrumente anhand einer bestimmten Referenz im Verhältnis zueinander (hohe Präzision) akkurat ist, kann die absolute Genauigkeit im Hinblick auf den Primärstandard nicht geprüft werden, wenn die Kalibrierungenauigkeit nicht ausgewiesen wurde.

Rückführbarkeit der Kalibrierung bedeutet, dass die Kette von Messungen, Referenzen und zugehörigen Ungenauigkeiten bis zum Primärstandard bekannt ist und fachgerecht dokumentiert wurde. Dies ermöglicht die Berechnung der Ungenauigkeit der Kalibrierreferenz und die Ermittlung der Genauigkeit des Instruments.

Welche Einstellung bietet eine „ausreichende Genauigkeit“?

Bei der Wahl eines Messinstruments müssen Sie den Grad der erforderlichen Genauigkeit berücksichtigen. Bei Standardanwendungen der Lüftungssteuerung, bei denen die relative Feuchte auf das Wohlbefinden des Menschen abgestimmt wird, sind ±5 % rF eventuell zulässig. Bei einer Anwendung wie der Kühlturmsteuerung sind jedoch eine genauere Steuerung und geringere Toleranzbereiche erforderlich, um die Betriebseffizienz zu steigern.

Wenn die Messung als Steuersignal verwendet wird, sind Wiederholbarkeit und langfristige Stabilität (Präzision) wichtig. Die absolute Genauigkeit, ermittelt anhand einer rückführbaren Referenz, ist jedoch weniger bedeutend. Dies trifft insbesondere auf einen dynamischen Vorgang zu, wo die Temperatur- und Feuchteabweichungen sehr groß sind und anstatt der absoluten Genauigkeit die Stabilität der Messung äußerst wichtig ist.

Wird die Messung andererseits dafür verwendet, die Testbedingungen in einem Labor mit denen anderer Labors zu vergleichen, dann sind die Genauigkeit und Rückführbarkeit der Kalibrierung äußerst wichtig. Der Standard TAPPI/ANSI T402 – Normatmosphären für Konditionierung und Prüfung von Papier, Karton, Zellstoff-Laborblättern und ähnlichen Produkten – stellt ein Beispiel einer solchen Anforderung im Hinblick auf die Genauigkeit dar. In diesem Standard werden die Testbedingungen in einem Papiertestlabor mit 23 ± 1,0 °C und 50 ± 2 % rF festgelegt. Läge die festgelegte Genauigkeit der Messung beispielsweise bei ± 1,5 % rF, die Kalibrierungenauigkeit jedoch bei ± 1,6 % rF, würde die Gesamtungenauigkeit die Spezifikation in Bezug auf den Primärkalibrierstandard überschreiten und die durchgeführten Analysen (die stark von der Umgebungsfeuchte in der Testeinrichtung abhängen) wären nicht vergleichbar. Darüber hinaus wäre es nicht möglich, die Durchführung der Analysen unter Standardbedingungen nachzuweisen.

Wenn nur Informationen zur Genauigkeit zur Verfügung gestellt werden, ohne Angaben zur Kalibrierreferenz-Ungenauigkeit, wird damit die absolute Genauigkeit des Instruments außer Acht gelassen.

Vaisala legt besonderen Wert auf die Bereitstellung fachgerechter und umfangreicher Spezifikationen, die auf internationalen Standards, wissenschaftlichen Testverfahren und empirischen Daten beruhen. Für Kunden bedeutet das, ihnen stehen umfangreiche und zuverlässige Informationen zur Verfügung, die ihnen beim Treffen korrekter Produktentscheidungen behilflich sind.

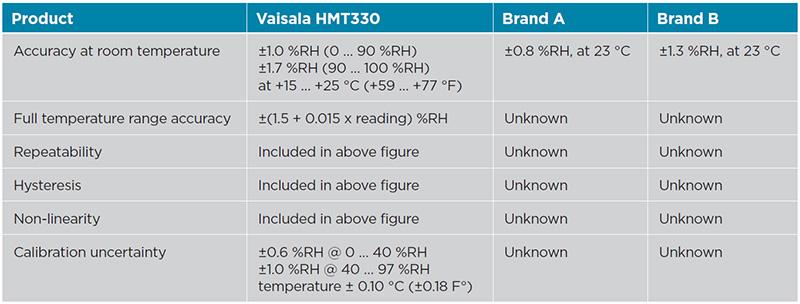

Figure 5: Comparison of accuracy information in specifications of three different brands of high-accuracy humidity transmitter

Fragen, die Sie bei der Auswahl eines Messgeräts stellen müssen

- Umfasst die angegebene Genauigkeit Informationen zu allen möglichen Ungenauigkeiten: Wiederholbarkeit, Nichtlinearität, Hysterese und Langzeitstabilität?

- Bezieht sich die angegebene Genauigkeit auf den vollständigen Messbereich oder ist der Bereich der Genauigkeitsspezifikation begrenzt? Wird die Temperaturabhängigkeit in der Spezifikation ausgewiesen oder ist der Temperaturbereich in der Genauigkeitsspezifikation definiert?

- Ist der Hersteller in der Lage, ein ordnungsgemäßes Kalibrierzertifikat zur Verfügung zu stellen? Enthält das Zertifikat Informationen zur Kalibriermethode, den verwendeten Referenzen und zur fachgerecht berechneten Referenz-Ungenauigkeit? Beinhaltet das Zertifikat mehr als einen oder zwei Kalibrierpunkte und wurde der gesamte Messbereich berücksichtigt?

- Wird eine Empfehlung im Hinblick auf das Kalibrierintervall gegeben oder ist die Langzeitstabilität in der Genauigkeits spezifikation aufgeführt? Welcher Grad an Selektivität ist in der vorgesehenen Betriebsumgebung erforderlich? Ist der Hersteller in der Lage, Informationen oder Referenzen zur Eignung des Instruments für die vorgesehene Umgebung und Anwendung bereitzustellen?

Jarkko Ruonala is a Product Manager for Vaisala Industrial Measurements. He has a background in automation, instrumentation and process analyzers. He has a Master of Science degree in Industrial Engineering and Management from the University of Oulu, Finland.