Brechungsindexmessung: flexible Lösung für flüssige Chemikalien

Nass-chemische Prozesse in der chemischen Industrie, die von Brechungsindexmessungen profitieren, müssen beispielsweise verschiedene Salze messen, die in Chemikalien auf Wasser- und Erdölbasis vorliegen. Branchenübergreifend ist die Messung des Brechungsindex (RI) für wasserbasierte Chemikalien wie Glykole, Harze und Polymere, erdölbasierte Chemikalien wie Kunststoffe und Lösemittel sowie für Additive, Schmiermittel, Wachse usw. in der erdölverarbeitenden Industrie relevant.

In diesem Blog beantworten wir die Fragen, für die in unserem Webinar zum Thema der Flüssigkeitsmessungen in anspruchsvollen chemischen Anwendungen – Dichte vs. Konzentration keine Zeit blieb. Wenn Sie das Webinar noch nicht gesehen haben, können Sie sich jederzeit die Aufzeichnung ansehen.

Frage: Wird es in Zukunft möglich sein, sehr kleine Mengen Wasser (ppm-Konzentrationen) in organischen Lösemitteln zu messen? Dies wäre für Anwendungen in der organischen Chemie beispielsweise bei Destillations- oder Verdampfungsprozessen für organische Lösemittel sehr nützlich, damit möglichst viel Wasser entfernt wird.

Antwort: Ja. Das Vaisala Refraktometer kann kleine Mengen Wasser in Lösemitteln messen, wenn diese gelöst sind. Derzeit liegt die Erfassungsgrenze, die von Prozessparametern wie der Temperatur des Mediums abhängig ist, bei etwa 100 ppm.

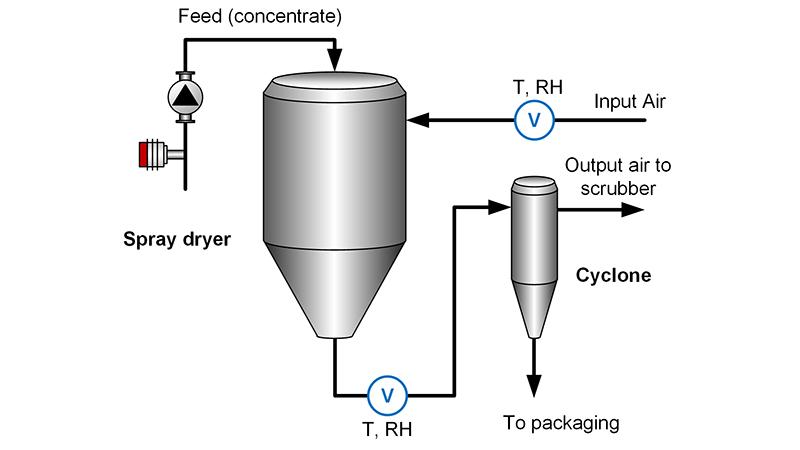

Frage: Wir mischen im Prozessverlauf zwei Produkte mit statischen Mischern und Druck. Kann ein Inline-Refraktometer dabei helfen, den prozentualen Anteil jedes Materials im Mischvorgang zu bestimmen? Derzeit nehmen wir zu Beginn, in der Mitte und am Ende des Mischprozesses Proben. Wir setzen Gaschromatografie ein, um die Konzentration jedes Materials in diesen Proben zu bestimmen. Das kann aber 1 – 2 Stunden pro Probe dauern.

Antwort: Ja. Wir können das Konzentrationsverhältnis berechnen, wenn wir die Konzentration der zugeführten Produkte kennen. Schicken Sie uns bitte weitere Informationen zu den verwendeten Chemikalien, damit wir feststellen können, ob unsere Lösung Ihre Anforderungen erfüllt.

Frage: Sind Konzentration und pH-Wert mit der verbrauchten Schwefelsäure korreliert?

Antwort: Ja. Kontaktieren Sie uns und sprechen Sie mit einem/einer Anwendungstechniker*in, um mehr zu erfahren.

Frage: Kann dieser Sensor ein Signal von 4 ... 20 mA an ein Gerät senden?

Antwort: Vaisala Polaris Refraktometer verfügen über integrierte Ausgänge für 4 … 20 mA und Modbus RTU.

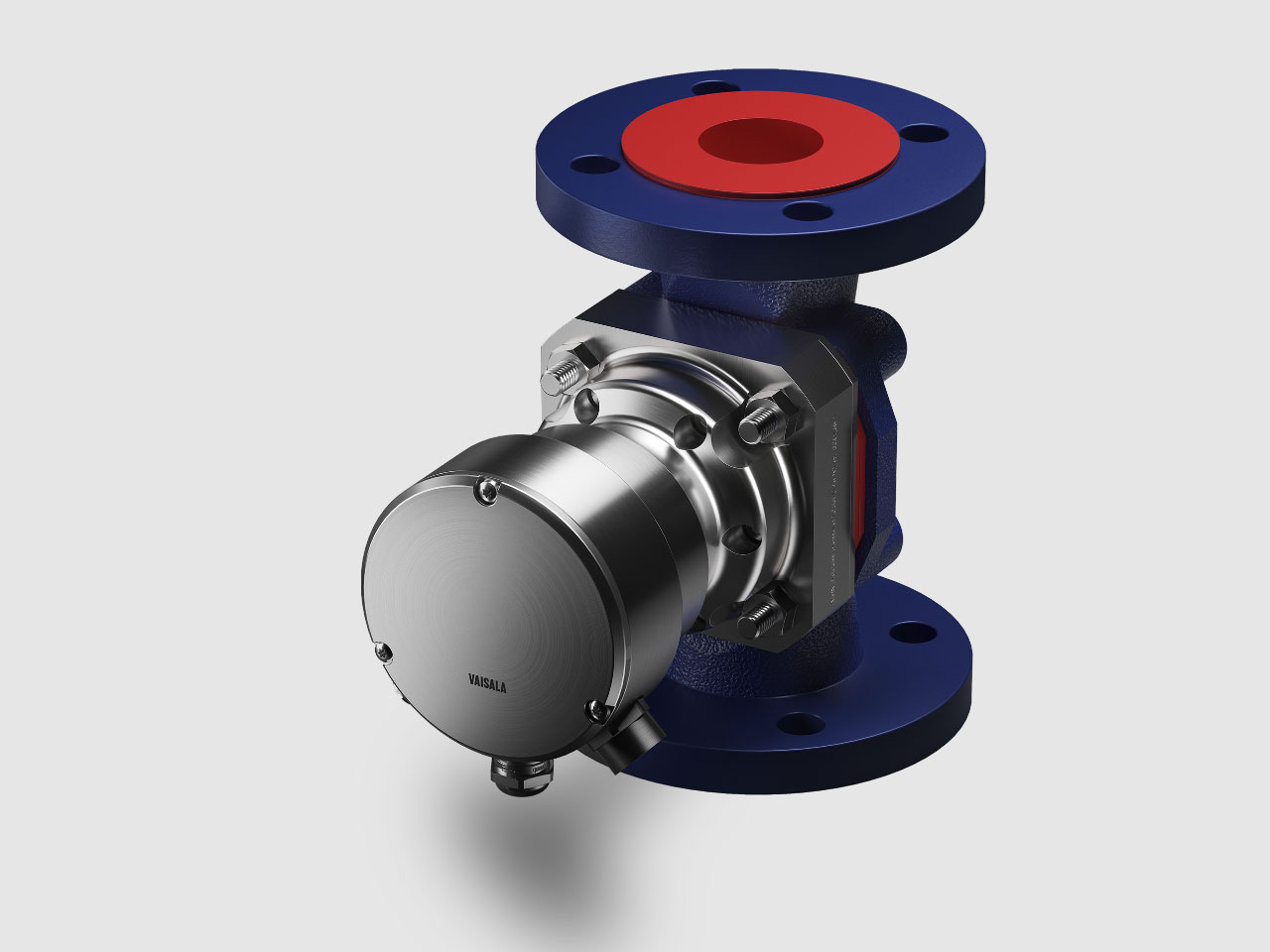

Frage: Ich sehe viele Durchflussinstallationen. Können die Refraktometer von Vaisala in einen Tank oder ein anderes Gefäß eingebaut werden, sodass sie sich vollständig im Prozessmedium befinden?

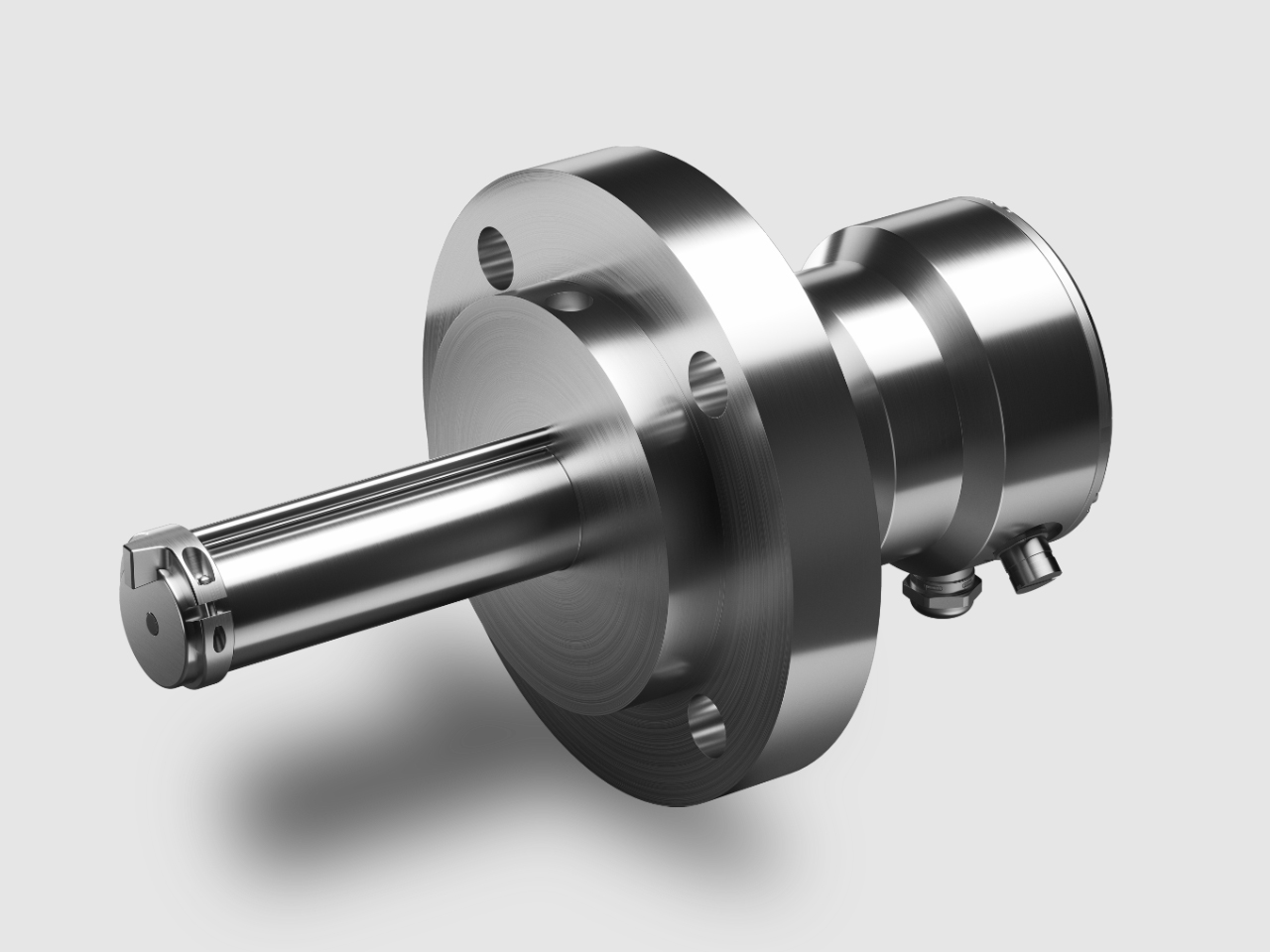

Antwort: Ja. Sie können das Vaisala Polaris Inline-Refraktometer direkt in einen Tank oder Behälter einbauen. Wir bieten Standard-Sensorflanschverbindungen an. Weitere Informationen enthält die PR53 GP Produktseite.

Frage: Ich werde häufig gefragt, welche Genauigkeiten Coriolis-Messgeräte und Refraktometer im Vergleich bieten. Können Sie dazu etwas sagen?

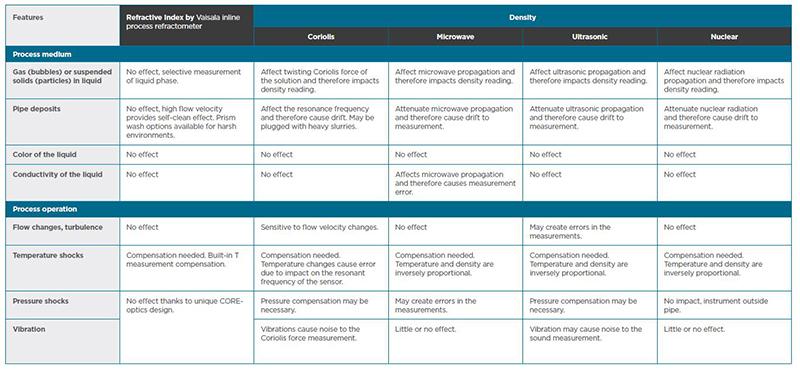

Antwort: Ja. Unser eBook enthält eine umfassende Tabelle, in der die wichtigsten Merkmale gängiger Messverfahren für Flüssigkeiten verglichen werden: Coriolis, Mikrowelle, Ultraschall und Nukleardensiometrie. Unten ist ein Teil der Tabelle dargestellt. Die gesamte Tabelle mitsamt Vergleich der Installationsoptionen, maximaler Betriebstemperatur, Betriebsdruck, typischer Genauigkeit, Langzeitstabilität, Verifizierung und mehr ist in der herunterladbaren PDF-Datei enthalten.

Frage: Funktionieren Brechungsindexmessungen bei dunklen Flüssigkeiten?

Antwort: Ja. Da das Refraktometer reflektiertes Licht misst, kann das Prozessmedium jeden Zustand von völlig dunkel bis klar aufweisen. Dies ist eine der einzigartigen Eigenschaften von Inline-Refraktometern und Brechungsindexmessungen, die eine flexible Messung in flüssigen Chemikalien ermöglichen.

Erfahren Sie mehr über Vaisala Refraktometer in nass-chemischen Prozessen.

Prozessrefraktometer: Vaisala Polaris™ Produktfamilie

Entdecken Sie die wegweisende optische Inline-Refraktometrie zur Messung von Flüssigkeitskonzentrationen mit den Refraktometern der Vaisala Polaris™-Produktfamilie.

Flüssigkeitsmessungen in anspruchsvollen chemischen Anwendungen: Dichte vs. Konzentration

In diesem Webinar vergleichen wir gebräuchliche Verfahren zur Dichtemessung mit Konzentrationsmessungen auf Basis des Brechungsindex in verschiedenen Anwendungen der chemischen Industrie. Sie erfahren, in welchen Situationen Flüssigkeitsmessungen anhand der Dichte oder des Brechungsindex effektiver sind.