Serie Indigo500 supporto per doppia sonda

Il supporto per doppia sonda si riferisce alla capacità di un singolo trasmettitore o dispositivo di monitoraggio, di interfacciarsi con due dispositivi di misura indipendenti, quindi di visualizzare, registrare e trasmettere le loro misure. Consente a più parametri o a misure ridondanti, di essere monitorati più facilmente da una sola postazione.

Quali sono i vantaggi dell'utilizzo di due sonde che misurano due diversi parametri?

Spesso un ambiente o un processo richiedono il monitoraggio di differenti parametri da più posizioni. È pratica comune monitorare sia le condizioni in ingresso che in uscita di un processo per garantire la qualità del prodotto e l'efficienza energetica. Quando lo spazio d'istallazione è ridotto, un trasmettitore con due canali è una scelta utile e pratica: ad esempio nel caso di impianti per la lavorazione dell'olio con più disidratatori posizionati uno adiacente all'altro, oppure per il controllo dei forni di cottura del pane, dove un trasmettitore può monitorare due differenti forni contemporaneamente.

L'industria delle scienze biologiche spesso monitora più parametri in un unico ambiente, richiedendo quindi più sensori. Alcune applicazioni, come la biodecontaminazione con perossido di idrogeno, in caso di ambienti ampi con possibili variazioni di temperatura e di flusso d'aria, possono anche richiedere più punti di misura.

In ciascuno di questi casi, un singolo trasmettitore potrebbe essere utilizzato per semplificare le comunicazioni e garantire un'installazione più efficiente. Ciò consentirà di ridurre i tempi ed i costi di installazione, riducendo quindi i costi di gestione.

Nel complesso, il vantaggio dell'utilizzo di due sonde per misurare due parametri diversi è quello di ampliare la propria consapevolezza delle condizioni di un ambiente o di un processo. Se più variabili influenzano la qualità del prodotto o l'efficienza energetica del processo, non essere limitati alla visualizzazione dei parametri da un solo dispositivo di misura, può offrire una visione più ampia per prendere migliori decisioni relative al controllo del processo.

Quali combinazioni usare?

Le combinazioni possibili delle sonde sono molteplici, in quanto Vaisala offre sonde intelligenti per molteplici parametri di misura: umidità, temperatura, punto di rugiada, biossido di carbonio, contenuto di umidità in olio e perossido di idrogeno vaporizzato. Tutte le sonde intelligenti disponibili possono essere combinate fra di loro.

Negli incubatori, la misura è continua e sono richiesti numerosi controlli di calibrazione. Pertanto, un incubatore potrebbe utilizzare la combinazione di una sonda per la misura della CO2 GMP251, insieme ad una sonda per la misura dell'umidità e della temperatura HMP9, per garantire il corretto livello di pH e umidità.

Gli essiccatori a letto fluido, l'essiccazione delle materie plastiche e l'applicazione di rivestimenti alle capsule, sono processi che potrebbero utilizzare la combinazione di una sonda per la misura del punto di rugiada all'ingresso dell'essiccatore ed una sonda per la misura di umidità e temperatura all'uscita.

Le applicazioni ad elevato contenuto di umidità che comportano livelli significativi di condensa, potrebbero utilizzare una sonda riscaldata per la misura dell'umidità, combinata con una sonda di temperatura per calcolare con precisione altri parametri come l'umidità relativa.

Gli essiccatori per l'aria compressa , potrebbero utilizzare due sonde per la misura del punto di rugiada, per monitorare l'uscita dell'essiccatore e l'aria di purga, al fine di aumentare l'efficienza energetica.

Nei processi di trattamento dell'olio, si potrebbe monitorare sia il contenuto di umidità disciolta nell'olio che viene rigenerato, sia il punto di rugiada dell'aria, per assicurarsi un corretto (basso) valore di umidità presente nella cisterna in fase di riempimento.

Quali settori ed applicazioni potrebbero trarne maggiori vantaggi?

Esistono diverse applicazioni che potrebbero beneficiare di un trasmettitore con supporto per doppia sonda. Qualsiasi applicazione dove viene utilizzata l'aria per alimentare un processo e monitora lo scarico per determinarne l'efficienza, può utilizzare un trasmettitore a doppia sonda per confrontare la misura dell'ingresso con quella dell'uscita. Fondamentalmente, qualsiasi processo che necessità di misurare le condizioni prima e dopo, può utilizzare un trasmettitore con supporto a doppia sonda. Le risorse energetiche e la durata del processo sono direttamente influenzate da queste condizioni ed è possibile prendere decisioni di controllo in tempo reale per mantenere o proteggere la qualità del prodotto.

Inoltre, le applicazioni che richiedono misurazioni simili in posizioni differenti, possono utilizzare sonde remote collegate ad un singolo trasmettitore. Ciò garantisce un minor consumo di energia ed un'unica interfaccia di comunicazione. Con la serie Indigo500 di Vaisala, l'opzione Power over Ethernet richiede un solo cavo Ethernet per alimentare e comunicare con due dispositivi di misura scelti tra una vasta gamma di parametri.

Un altro vantaggio è la possibilità di sostituire le sonde di misura dal trasmettitore, senza rimuovere il trasmettitore installato. Ciò rappresenta un vantaggio durante le operazioni di calibrazione, in quanto le sonde da calibrare, a rotazione, si possono facilmente sostituire con delle sonde di ricambio. Inoltre garantisce flessibilità qualora le condizioni del processo cambino e sia necessario misurare condizioni differenti. Ad esempio, se un produttore di essiccatori o di camera climatiche fornisce strumentazione per soddisfare tutte le differenti esigenze dei clienti, la standardizzazione di un unico tipo di trasmettitore con la possibilità di offrire sonde adatte alle diverse condizioni, semplificherà la loro offerta e offrirà la massima flessibilità ai clienti.

Scopri di più sulla serie Indigo oppure contattaci per ricevere ulteriori informazioni.

Trasmettitori serie Indigo200 per le sonde intelligenti di Vaisala

I trasmettitori della serie Vaisala Indigo200 sono dispositivi host per la visualizzazione dei valori di misurazione delle sonde intelligenti di rilevamento di umidità, temperatura, punto di rugiada, umidità in olio CO2 e H2O2.

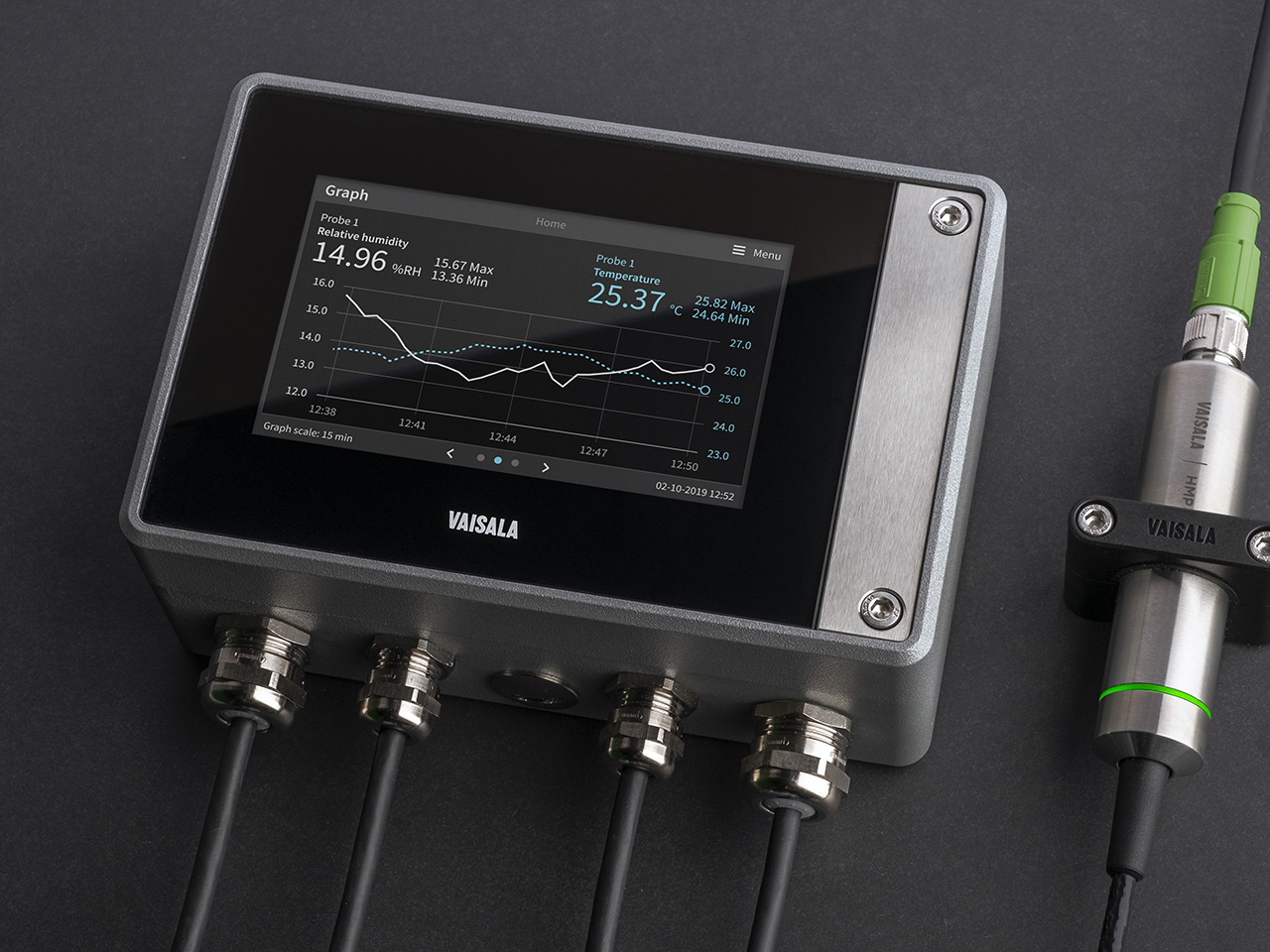

Trasmettitori serie Indigo500

I trasmettitori della serie Indigo500 di Vaisala sono dispositivi host per sonde intelligenti e autonome compatibili con Indigo di Vaisala. La serie Indigo500 include il trasmettitore multifunzionale Indigo520 e il trasmettitore Indigo510 con funzionalità di base.

Sonda di temperatura TMP1

La sonda di temperatura TMP1 di Vaisala è progettata per le misurazioni della temperatura più complesse in ambito industriale, in particolare nel settore farmaceutico e nei laboratori di calibrazione, dove precisione e robustezza sono fondamentali.

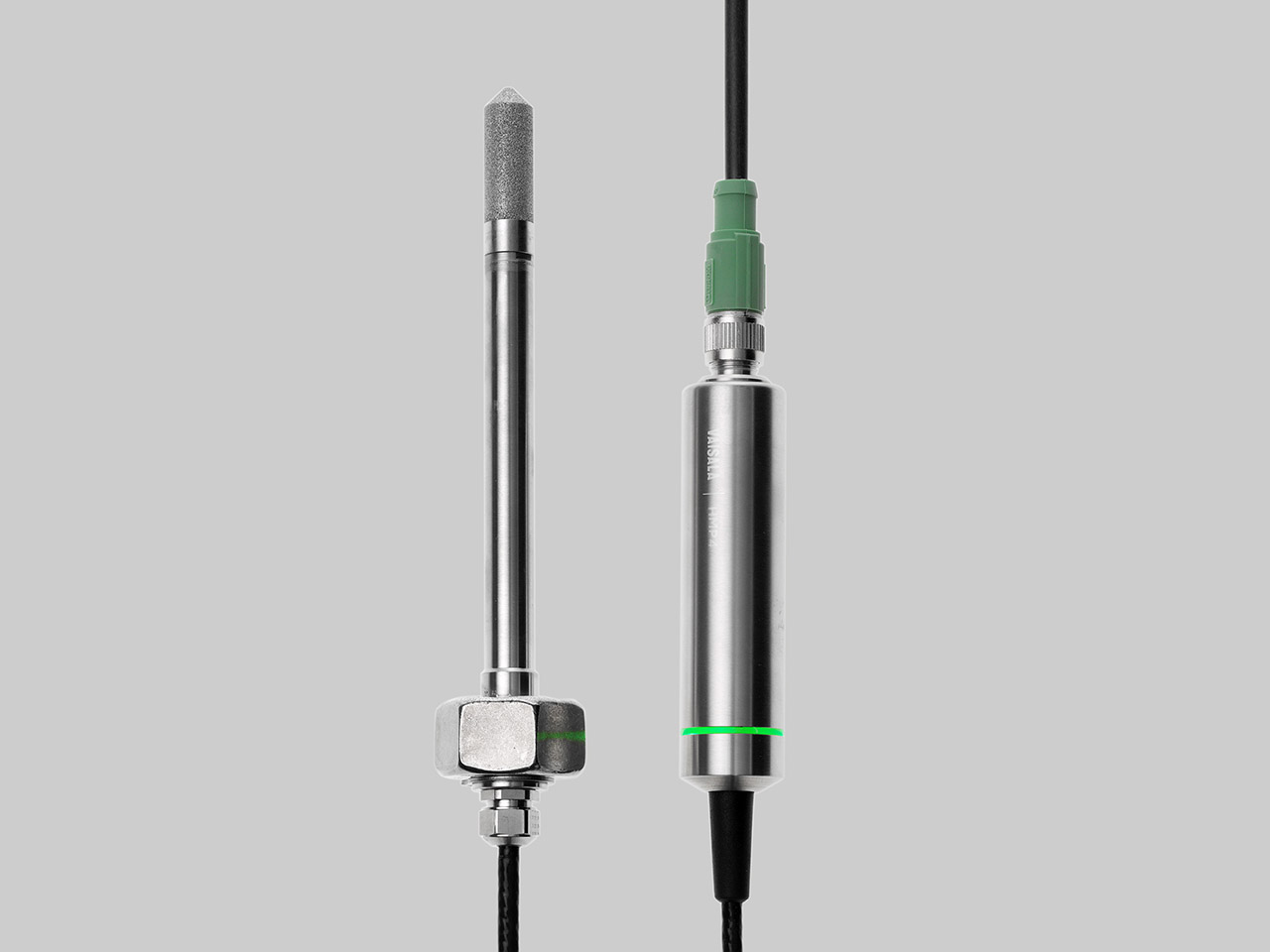

Sonda per la misura di umidità e temperatura HMP3

La sonda per la misura di umidità e temperatura HUMICAP® HMP3 di Vaisala è una sonda per uso generale progettata per processi con livelli di umidità e temperatura moderati.

Sonda di umidità relativa e temperatura HMP4

La sonda di umidità e temperatura Vaisala HUMICAP® HMP4 è progettata per applicazioni ad alte pressioni quali sistemi ad aria compressa in applicazioni marittime, di aria respirabile e industriali dove prestazioni di misurazione e tolleranza agli agenti chimici sono essenziali.

Sonda di umidità relativa e temperatura HMP5

La sonda di umidità e temperatura Vaisala HUMICAP® HMP5 è progettata per applicazioni ad alte temperature quali forni di cottura, essiccatori per pasta e forni di essiccazione per ceramica e industriali, dove prestazioni di misurazione e tolleranza agli agenti chimici sono essenziali.

Sonda di umidità relativa e temperatura HMP7

La sonda di umidità e temperatura Vaisala HUMICAP® HMP7 è progettata per applicazioni che prevedono livelli elevati costanti di umidità o variazioni rapide dell'umidità.

Sonda di umidità relativa e temperatura HMP8

La sonda di umidità e temperatura Vaisala HUMICAP® HMP8 è progettata per applicazioni pressurizzate in sistemi ad aria compressa, essiccatori refrigeranti e altre applicazioni industriali pressurizzate in cui sono necessari inserimento e rimozione agevoli della sonda e profondità di installazione nella tubazione regolabile.

Sonda compatta per la misura di umidità e temperatura HMP9

La sonda di umidità e temperatura Vaisala HUMICAP® HMP9 è progettata per una facile installazione in ambienti soggetti a rapide variazioni in cui sono essenziali tempi di risposta immediati, prestazioni di misurazione e tolleranza chimica.

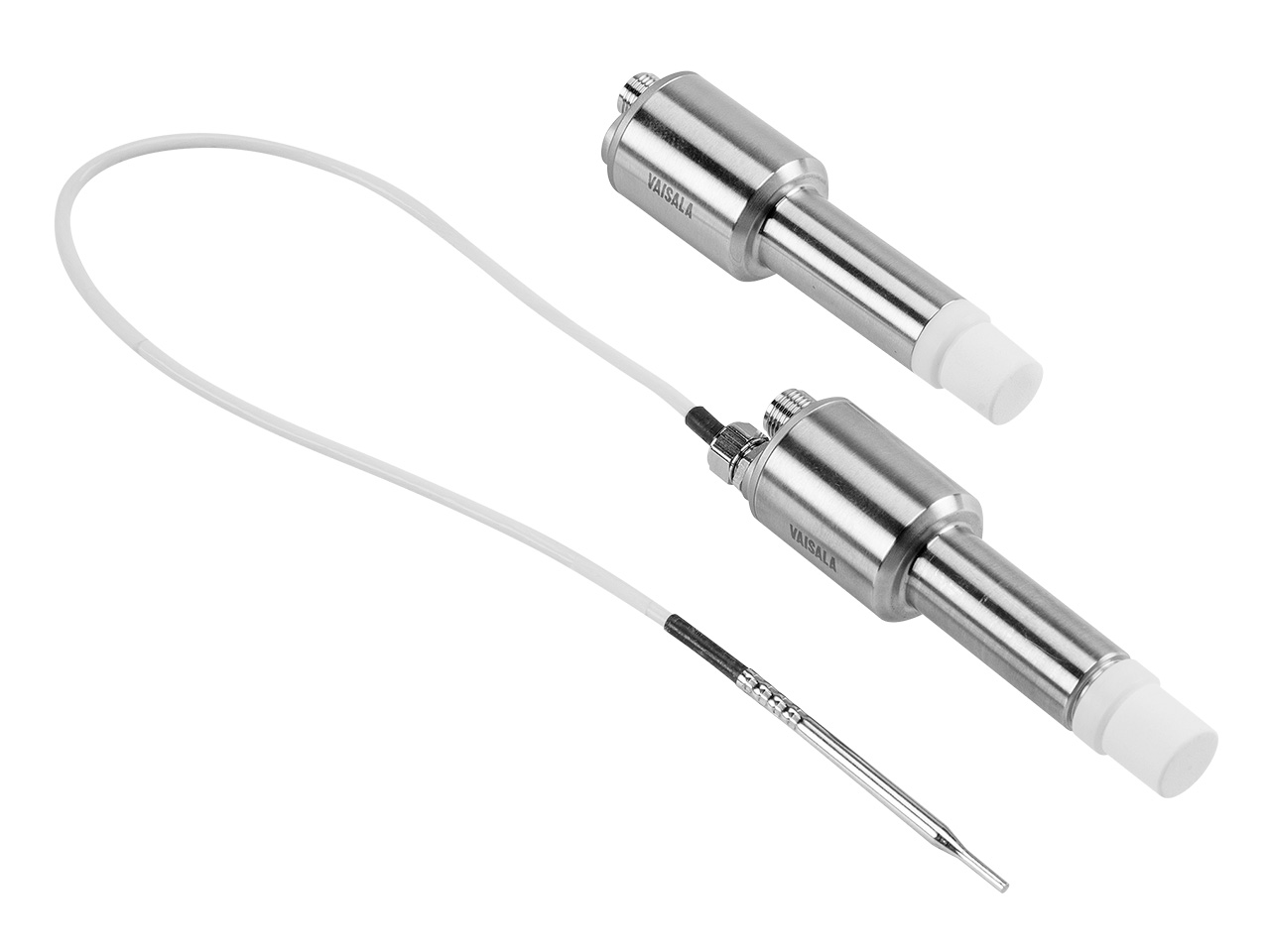

Sonda di punto di rugiada e temperatura DMP5

La sonda di punto di rugiada e temperatura Vaisala DRYCAP® DMP5 è progettata per la misurazione in linea dell'umidità in applicazioni di essiccazione industriali con temperature elevate e un ampio intervallo del punto di rugiada.

Sonda di punto di rugiada DMP6

La sonda di punto di rugiada e temperatura Vaisala DRYCAP® DMP6 è progettata per la misurazione in linea dell'umidità in applicazioni di essiccazione industriale con temperature molto elevate e un ampio intervallo del punto di rugiada.

Sonda di punto di rugiada e temperatura DMP7

La sonda di punto di rugiada e temperatura Vaisala DRYCAP® DMP7 è progettata per spazi ridotti e applicazioni a bassa umidità.

Sonda di punto di rugiada e temperatura DMP8

La sonda di punto di rugiada e temperatura Vaisala DRYCAP® DMP8 è progettata per applicazioni industriali a bassa umidità con pressione fino a 40 bar.

Sonda di CO₂ GMP251

La sonda per biossido di carbonio GMP251 CARBOCAP® di Vaisala è una sonda intelligente e autonoma per la misurazione a livello percentuale della CO2 negli incubatori per applicazioni di scienze biologiche, nelle celle frigorifere, nel trasporto di frutta e verdura e in tutte le applicazioni più esigenti in cui sono necessarie misurazioni stabili e precise della CO2 a livello percentuale.

Sonda per la misura della CO₂ GMP252

La sonda per la misura del biossido di carbonio CARBOCAP® GMP252 di Vaisala è una sonda intelligente e autonoma per la misura del livello di ppm. È stata progettata per la misurazione della CO2 nell'agricoltura, nella refrigerazione, nelle serre, nelle applicazioni complesse di impianti di riscaldamento, ventilazione e condizionamento dell'aria e per i produttori di camere di crescita delle piante.

Serie HPP270 per la misura di perossido di idrogeno vaporizzato, umidità e temperatura

Le sonde Vaisala serie HPP270 PEROXCAP®per la misurazione di perossido di idrogeno, umidità e temperatura sono progettate per la biodecontaminazione del perossido di idrogeno in applicazioni esigenti.

Thanks.