Perfektionierung von Lösemitteltausch-Prozessen mittels Trenddaten aus Brechungsindizes

Dieser Blog ist der erste einer dreiteiligen Serie darüber, wie Inline-Refraktometer Herstellungsprozesse von Arzneistoffen optimieren können.

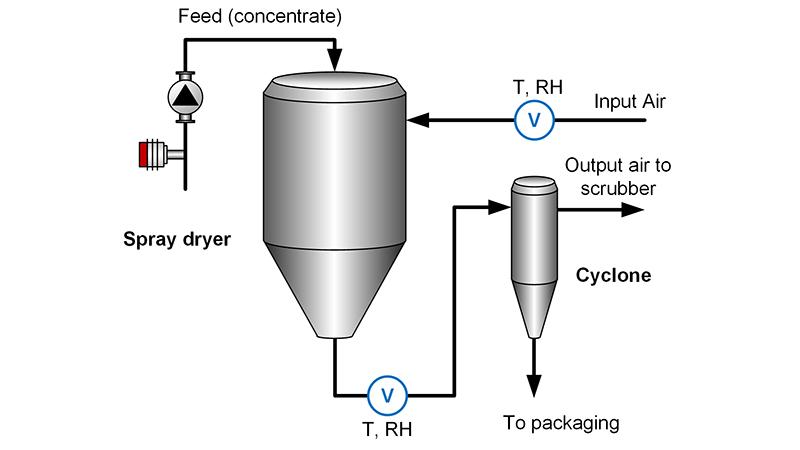

Die Herstellung von Arzneistoffen ist ein wesentlicher Teil der pharmazeutischen Produktion. Die Arzneistoff-Formulierung beginnt typischerweise mit dem Bestücken eines Reaktors mit Chemikalien, in dem chemische Bindungen aufgebrochen und neue Bindungen gebildet werden. Nach der Reaktion wird der Wirkstoff durch nachgeschaltete Reinigungsschritte wie Zentrifugieren und Filtration abgetrennt. Typischerweise wird der Arzneistoff als Feststoff aus der flüssigen Phase gewonnen und das verwendete Lösemittel wird in speziellen Lösemittelrückgewinnungseinheiten zurückgewonnen. Die Lösemittelrückgewinnung ist in der pharmazeutischen Industrie wichtig, weil sie hilft, Kosten und Umweltbelastungen zu reduzieren. Der endgültige Arznei-Feststoff wird dann getrocknet, bevor er als Zwischenprodukt oder zur Formulierung des endgültigen Arzneimittelprodukts verwendet werden kann.

Die Entwicklung und Optimierung pharmazeutischer Herstellungsprozesse kann ein komplexer und langwieriger Prozess sein, der mehrere Jahre in Anspruch nehmen kann. Um diese Prozesse zu rationalisieren und Medikamente schneller auf den Markt zu bringen, ist es für Pharmaunternehmen wichtig, sich auf die Schaffung effizienter Prozesse zu konzentrieren, die skalierbar und im kommerziellen Maßstab reproduzierbar sind. Eine Möglichkeit, die Hochskalierung zu erleichtern, ist die Prozessäquivalenz.

Prozessäquivalenz bezieht sich auf die Konsistenz und Vergleichbarkeit verschiedener Verfahren, die zur Herstellung desselben Produkts verwendet werden. Beispielsweise verlangt die US-amerikanische Food and Drug Administration (FDA), dass Unternehmen Prozesse validieren, um die Konsistenz ihrer Herstellungsprozesse nachzuweisen. Die Prozessvalidierung wird von der Entwicklung und auch während der Skalierung durchgeführt, um Kontrollen einzurichten und eine konsistente Produktion sicherzustellen. Prozessäquivalenz ist ein entscheidender Aspekt der Leitlinien der FDA zur Prozessvalidierung.

Verwendung des Brechungsindex als Teil der Prozessanalysentechnik

Der Brechungsindex (RI) hat sich als nützliches Tool der Prozessanalysentechnik für die Entwicklung, das Design und die kontinuierliche Optimierung von Arzneistoff-Herstellungsprozessen erwiesen. Kontinuierliche Inline-Messung des RI liefert Daten- und Prozesseinblicke, die beim Verständnis und Design verschiedener Fertigungsschritte helfen. Die Daten ermöglichen die Erstellung von Prozessprofilen, die zur Erkennung von Abweichungen und zur Sicherstellung der Prozessäquivalenz verwendet werden können. Das Vaisala Refraktometer liefert Trenddaten mit der hohen Zuverlässigkeit und Reproduzierbarkeit, die in der pharmazeutischen Herstellung erforderlich sind. Brechungsindexmessungen werden nicht durch das Vorhandensein von Gasblasen, festen Partikeln oder der Farbe der Flüssigkeit beeinflusst. Diese Merkmale des Brechungsindex machen es ideal für viele Anwendungen im Arzneistoff-Herstellungsprozess.

Der Brechungsindex ist eine grundlegende physikalische Eigenschaft von Flüssigkeiten und im Allgemeinen nicht von der Menge der gemessenen Probe abhängig. Dies vereinfacht die Hochskalierung von Prozessen vom Labor zum Pilotprojekt und dann zur großtechnischen Produktion.

Trenddaten werden in Echtzeit gewonnen und können mit dem anhand des RI erstellten Design-Prozessprofils verglichen werden. Dadurch ergibt sich die Prozessäquivalenz, die bei der Bewertung und Bestimmung anderer kritischer Prozessparameter, von Toleranzen und der optimalen Betriebsbedingungen hilfreich ist. Darüber hinaus helfen Prozessprofile aus RI-Daten dabei, Probleme bei der Hochskalierung zu identifizieren und bestehende Prozesse kontinuierlich zu optimieren.

Optimierung des Lösemittelaustauschs

Lösemitteltausch/‑austausch, ein üblicher Reinigungsschritt in der Arzneistoffproduktion, zielt darauf ab, das ursprüngliche Lösemittel aus der Reaktion durch ein Lösemittel zu ersetzen, das für den nächsten Verarbeitungsschritt besser geeignet ist. Der Lösemittelaustausch erfolgt typischerweise durch Destillation. Während der Destillation werden RI-Messungen verwendet, um die Flüssigkeitskonzentrationen des oberen (nach dem Kondensator) und des unteren Produkts zu überwachen, z. B. um sicherzustellen, dass die richtige Konzentration des Arzneistoffs oder Lösemittels erhalten wird, um den richtigen Punkt für zusätzliche Lösemittelzugabe zu erkennen und den gesamten Lösemittelverbrauch zu verringern. Während der Prozessentwicklung kann RI auch verwendet werden, um wichtige Daten für das Design zu erhalten, wie z. B. Daten des Dampf-Flüssigkeits-Gleichgewicht (VLE).

Inline-Messungen sind auch nützlich, um Probleme im Prozess zu erkennen. Beispielsweise wurden im Fall eines Kunden während der Skalierung des Prozesses Trenddaten des Vaisala-Refraktometers verwendet, um die Prozessäquivalenz zweier Anlagen (einer in den USA und einer in Europa) mit dem Prozessprofil des Labors zu erlangen. Dank der Inline-Daten des Refraktometers stellte dieser Kunde fest, dass sich die US-Anlage nicht wie geplant verhielt und einen zusätzlichen Austauschschritt erforderte, um die gleiche Reinheit zu erreichen, die beim Design im Labor und in der EU-Pilotanlage erreicht wurde. In diesem Fall waren die RI-Trenddaten ein unschätzbares Tool zur Fehlersuche, womit sichergestellt werden konnte, dass in allen Einrichtungen optimale Betriebsbedingungen erreicht wurden.

Durch die Verwendung von Brechungsindexmessungen identifizierte unser Kunde Abweichungen zwischen Labor und Pilotanlage. Daraufhin konnten sie sofort Korrekturmaßnahmen ergreifen, was zu Einsparungen beim Lösemittelverbrauch und zu einer höheren Produktausbeute führte. Der Kunde hatte Brechungsindexmessungen von Anfang an im Labor verwendet, um die Mischung zu untersuchen, VLE-Daten und ein Prozessprofil zu erhalten und den Austauschprozess zu gestalten. Das Hochskalieren vom Labor zur Pilotanlage wurde durch Inline-Brechungsindexmessungen vereinfacht.

Brechungsindexmessungen sind ein leistungsstarkes Tool in der Prozessanalysentechnik für das Design, die Überwachung und Optimierung von Lösemittelaustauschprozessen, sowie ein wertvolles Trending-Tool für Prozesseinblicke und Fehlerbehebung.

BLOG: Detaillierter Einblick in die Technologie der Flüssigkeitskonzentrationsmessung mit Brechungsindex

Mehr erfahren über Vaisala Inline-Refraktometer

Mehr erfahren über den Brechungsindex in Lösemittelaustauschprozessen

Laden Sie unseren Anwendungshinweis zur Verwendung von Brechungsindexmessungen für die Optimierung von Lösemittelaustauschprozessen und zur Fehlerbehebung herunter. Der Anwendungshinweis gibt einen Überblick über die Brechungsindextechnologie und enthält empfohlene Installationspunkte für beste Leistung.