ソーセージの製造効率を高める皮の技術

ソーセージの皮は伝統的に、豚をはじめ、羊、牛、山羊といった肉畜の小腸で作られてきました。こうした皮は天然ケーシングと呼ばれ、何世紀にもわたって使われてきましたが、ここ数十年、多くの市場で人工ケーシングの普及が進んでいます。人工ケーシングの種類には、コラーゲン(多くは動物の皮に由来)、セルロース(植物原料由来)、プラスチックなどがあり、最近ではアルギン酸塩(海藻由来)も使用されています。

人工ケーシングの利用が増加しているのには多くの要因があります。たとえば、天然ケーシング製品の製造には多くのプロセスが必要なためコストがかさみます。また、天然ケーシングは、長さ、直径、厚さにばらつきが出やすいため、ソーセージの生産を合理化するのが難しく、製造プロセスにおける必要労働量が多くなります。対照的に、人工ケーシングの場合は製造プロセスを継続的かつ正確にモニタリングできるため、手作業でのサンプリングとテストの必要がなくなり、製造効率と製品の均一性を高めることができます。

アルギン酸塩ケーシング

アルギン酸塩は、北半球の寒冷海域に生育する多くの海藻を含む多細胞藻類という大分類群に該当する褐藻の細胞壁にある成分です。アルギン酸塩の重要な特長は、水中で自重の何倍もの重さを保持でき、自然にゲル化する物質になることです。

皮膜形成天然高分子のアルギン酸塩は、カルシウムイオンとの反応によるゲル形成を通じて、ソーセージのケーシングとして使用できる状態になります。製造プロセスでは、ソーセージを形成するために肉の混合物が押し出されるのと同時にアルギン酸ナトリウムの層が外面に添加(共押出)されます。その後、塩化カルシウム塩水溶液を使用して脱水し、ゲル形成を誘導します。これにより、ソーセージ上にアルギン酸カルシウム皮膜の層が作られ、必要な強度と柔軟性を備えたソーセージケーシングができあがります。

塩水溶液中の塩分含有量は非常に重要であり、ソーセージの色、食感、全体的な品質に影響を与えるため、注意深くモニタリングする必要があります。

天然ケーシングに対する共押出の主な利点は次のとおりです。

• 購入コストの低減

• 自動化に最適

• 必要労働量が少ない

• 製品の一貫性

• 柔軟性 – さまざまな種類とサイズのソーセージに使用可能

• アルギン酸塩粉末として保存できるため、冷蔵保管が不要

• 速度とスループット

• ベジタリアン、ビーガン、ハラールに対応可能(アルギン酸塩の場合)

インライン屈折率計によるアルギン酸塩水のモニタリング

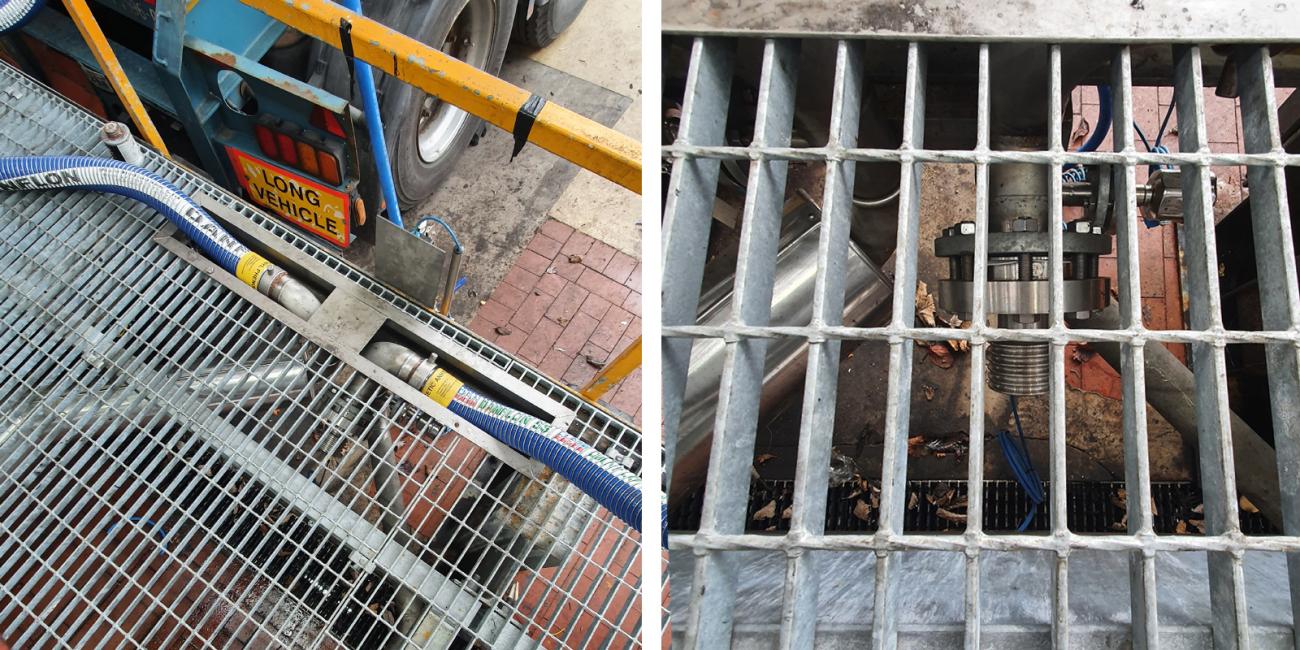

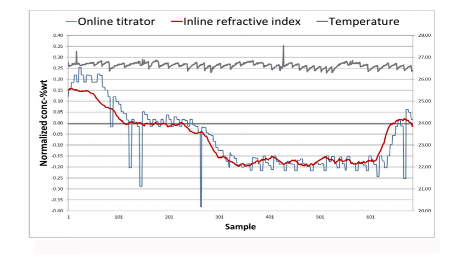

塩水溶液は塩水タンクに貯蔵され、使用済み塩水はこの同じタンクにリサイクルされます。これにより、塩水はケーシングゲルから除去される水分によって絶えず希釈されます。そのため、正しい量の塩を塩水溶液に加えることができるように、塩水溶液をモニタリングする必要があります。この機能は、塩分含有量をリアルタイムでモニタリングするヴァイサラの屈折率計によって実行されます。

屈折率計を設置する場所は2箇所考えられます。1つの屈折率計を塩水タンク自体に直接設置し、もう1つを塩の供給タンクに設置することができます。

ヴァイサラの屈折率計は、塩水溶液の塩分濃度と直接相関する、液体の屈折率(RI)を計測します。インライン屈折率のモニタリングには自動フィードバック制御が使用され、プロセスオペレータは一貫した信頼性の高い操作を確保できます。これにより、製品の品質が守られ、ダウンタイムが削減されます。 他の多くの液体濃度計測法とは異なり、ヴァイサラの屈折率計は非常に正確で信頼性が高く、定期的なメンテナンスが必要ありません。特筆すべき点として、ヴァイサラの屈折率計は、粒子、気泡、結晶、または色の影響を受けないため、液体濃度を計測するさまざまなソリューションに使用できます。ヴァイサラの屈折率計は、食品加工機器に不可欠な3-Aサニタリー規格に適合しており、EHEDG認定も取得しています。

この屈折率計が提供するmAおよびイーサネット出力信号により、プロセスの自動操作が可能になります。さらに、この屈折率計はNaOHの濃度をg/L、wt-%、または工場で推奨される任意の工学単位で読み取るように校正できます。

コラーゲンゲルとの共押出

アルギン酸塩ゲルに加えて、ソーセージ製造ではコラーゲンゲルを使用することもできます。コラーゲンケーシングは主に牛と豚の皮に由来しますが、アルギン酸塩ゲルで得られる速度と効率という利点もほとんど備えています。

コラーゲンゲルとの共押出し後、ソーセージはアルギン酸塩ゲルプロセスと同様の方法で塩水溶液に通されます。ヴァイサラの屈折率計は、前述のようにプロセスを継続的にモニタリングして、確実に正しい塩分濃度を維持し、製品の品質を守ることができます。

米国のあるソーセージメーカーは、塩水計測の重要性を強調し、次のように述べています。「当社は、共押出ソーセージケーシングをリン酸二カリウムで処理して、最終製品の色と食感に直接影響する水分を制御しています。ケーシング内の水分が多すぎると、ソーセージの色が濃くなり、固い食感になります。一方、水分が少なすぎると、ソーセージの色が薄くなり、柔らかすぎる食感になります。ヴァイサラの屈折率計は、水分を指定レベルに保ち、最終製品を標準化するのに役立ちます。」

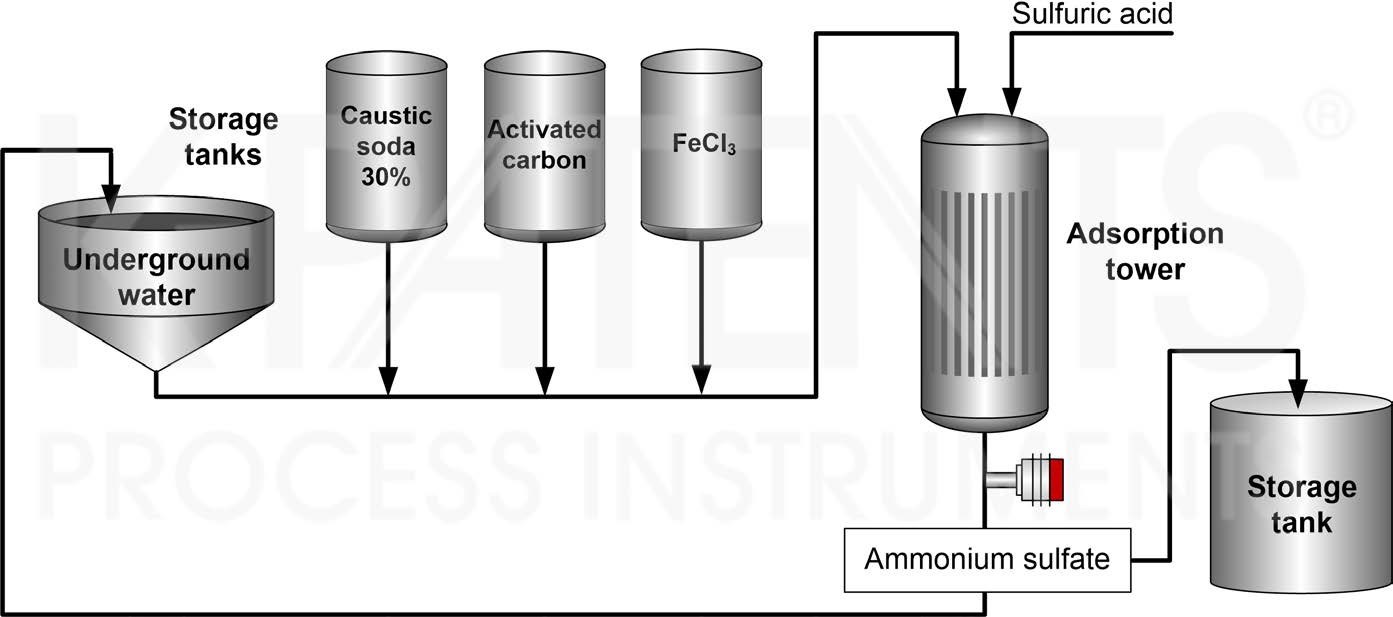

セルロースソーセージケーシング

ヴァイサラの屈折率計は、セルロースソーセージケーシングプロセスでも使用されます。このアプリケーションでは、セルロース繊維布を使用してソーセージケーシングを作成しますが、最初に繊維布を水酸化ナトリウム(NaOH)浴に通して脱硫します。苛性ソーダとも呼ばれるこの溶液はタンクから供給され、使用済みの苛性ソーダは同じタンクに戻されます。これにより、含浸プロセス中に苛性ソーダが布で失われるため、NaOH 濃度を補充する必要があります。したがって、前述のアルギン酸塩およびコラーゲンのアプリケーションと同様の方法でヴァイサラの屈折率計を使用し、(この場合は)NaOH濃度を継続的にモニタリングして正確に補充できるようにします。

まとめ

インライン屈折率計測は、ソーセージの人工ケーシングプロセスを制御するための理想的な技術です。継続的にデータが提供される屈折率計を使用することで、ソーセージメーカーは製品品質の主要な多くの特長を制御できます。

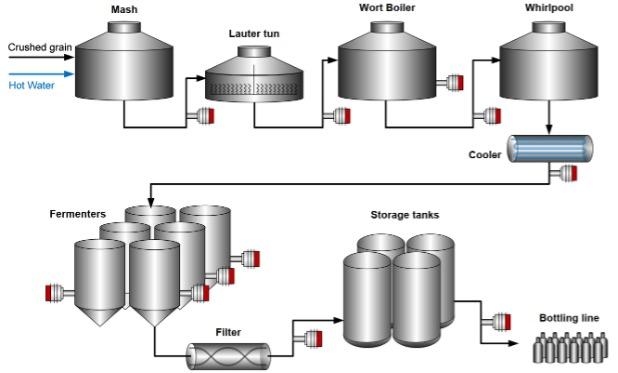

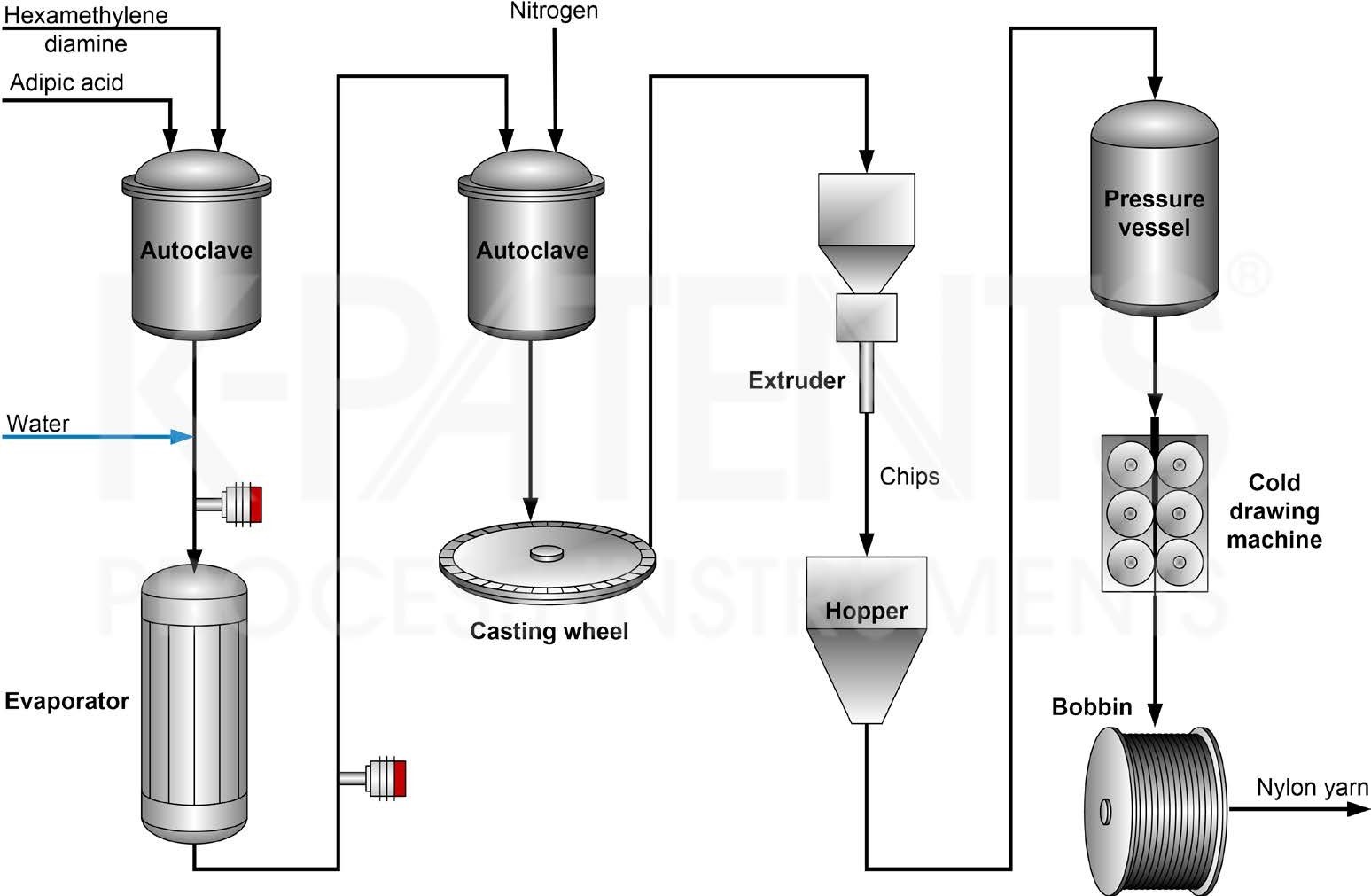

粒子、気泡、色の影響を受けないため、この同じ技術が、半導体、化学および精製、パルプ、製紙、繊維、製薬、醸造、飲料、食品などの他の幅広い業界でも液体をモニタリングするために使用されています。

製造業者は製品品質、プロセス効率、速度、柔軟性を高めながら、コストの削減、生産性の拡大、一貫性の向上を実現する方法を模索しており、セルロースとアルギン酸塩のケーシングの人気は高まっています。ただし、これらのメリットを得るには、処理液を継続的に計測できる、正確で信頼性が高く、厳しい条件で動作できる技術を使用する必要があります。ヴァイサラ 屈折率計はその要件を満たしており、世界中で高まり続ける高品質のソーセージに対する熱意に応えることができます。

インライン屈折率計技術およびその他の食品および飲料業界向けのヴァイサラソリューションに関する記事も合わせてご覧ください。

共押出合成ソーセージの製造における塩水濃度のインライン計測

共押出合成ソーセージの製造における塩水濃度の計測に関する詳細については、こちらのアプリケーションノートをダウンロードしてください。

セルロース製ソーセージケーシングの生産における苛性溶液のインラインモニタリング

セルロースソーセージケーシングの生産における苛性溶液濃度の計測に関する詳細については、こちらのアプリケーションノートをダウンロードしてください。

他の多くの液体濃度計測法とは異なり、ヴァイサラの屈折率計は粒子、気泡、結晶、色の影響を受けないため、液体の識別や成分濃度のモニタリングを行う幅広いソリューションに使用できます。ヴァイサラの屈折率計は、EHEDG認証と3-A認証を取得していることです。これらのサニタリー規格により、食品の製造・加工における衛生状態が維持されます。

他の多くの液体濃度計測法とは異なり、ヴァイサラの屈折率計は粒子、気泡、結晶、色の影響を受けないため、液体の識別や成分濃度のモニタリングを行う幅広いソリューションに使用できます。ヴァイサラの屈折率計は、EHEDG認証と3-A認証を取得していることです。これらのサニタリー規格により、食品の製造・加工における衛生状態が維持されます。