Comment la mesure en ligne de l’indice de réfraction améliore le lavage du gâteau de filtre et le contrôle de processus

Cet article constitue le troisième volet de notre série en trois parties sur la manière dont les réfractomètres Vaisala contribuent à optimiser la fabrication des API. La première partie portait sur l’optimisation de l’échange de solvants grâce aux données de tendance de l’indice de réfraction (IR), et la seconde sur le contrôle de la cristallisation avec l’indice de réfraction (IR).

Dans de nombreux sites de production d’API, le lavage du gâteau de filtre constitue un goulot d’étranglement du procédé. Après la cristallisation, l'API doit être séparé de la phase liquide et nettoyé, généralement en lavant le gâteau de filtre avec un solvant. L'objectif est simple : retirer la liqueur mère résiduelle des cristaux afin d'obtenir un produit pur, tout en préservant le rendement. Le défi réside dans l’optimisation de la quantité de solvant - suffisamment pour atteindre la pureté, mais pas au point de faire perdre du temps, des matériaux ou du produit.

L’indice de réfraction comme outil PAT

La mesure de l'IR soutient une approche Quality by Design en aidant à identifier les paramètres critiques du processus :

- Quel type de lavage faut-il utiliser ?

- Quelle est la quantité de solvant nécessaire ?

- Quels paramètres influencent le plus la qualité et le rendement ?

Pendant le développement, l'IR peut également comparer les solvants afin de trouver celui qui lave efficacement et minimise la solubilité de l'API.

Étude de cas : optimisation des solvants basée sur les données

Un client de Vaisala a utilisé l'IR pour évaluer ses performances de lavage et déterminer si un outil de contrôle de procédé était vraiment nécessaire. En laboratoire, un réfractomètre Vaisala mesurait la concentration de liquide après lavage, tandis qu’une balance enregistrait l’utilisation de solvant. Le tracé du volume de solvant par rapport à l’indice de réfraction a permis d’obtenir un profil de procédé clair :

- Phase de déplacement : l’IR reste constant tandis que la liqueur mère est évacuée.

- Phase de mélange : l’IR change à mesure que le solvant de lavage retire les impuretés résiduelles.

- Phase de complétion : l’IR se stabilise, signalant la fin du lavage efficace.

L’équipe a également testé différents solvants, en mesurant leur indice de réfraction à l’état pur et à l’état saturé en API. Cela a révélé si le lavage se terminait avec un solvant vraiment propre, ou avec un solvant déjà proche de la saturation, augmentant le risque de perte de produit.

Principales conclusions

- Solvant à faible solubilité : lavage inefficace ; les cristaux ne sont pas complètement nettoyés.

- Solvant à haute solubilité : dissolution des particules fines, création de canaux préférentiels et lavage inefficace.

- Les données de l’indice de réfraction ont confirmé que le choix du solvant pouvait soit préserver le rendement, soit entraîner une perte de produit.

Résultat

Ces tests ont constitué une preuve de concept solide, permettant au client d’avancer efficacement vers l’échelle pilote. Ils ont conclu que l’indice de réfraction (IR) est un outil précieux, reproductible et riche en données pour optimiser le lavage du gâteau de filtre -non seulement lors du développement des procédés en laboratoire et de la mise à l'échelle, mais aussi comme outil de contrôle en temps réel en production. En surveillant la stabilisation de la mesure de l’indice de réfraction, les opérateurs peuvent déterminer avec certitude que le lavage est terminé, réduisant ainsi l’utilisation inutile de solvant et le temps de procédé en évitant le rinçage excessif. Les réfractomètres Vaisala soutiennent ainsi à la fois l’optimisation des procédés basée sur les données et un contrôle des procédés efficace et validé.

Pour en savoir plus sur les mesures de l’indice de réfraction afin d’optimiser le lavage du gâteau de filtre, consultez notre note d’application.

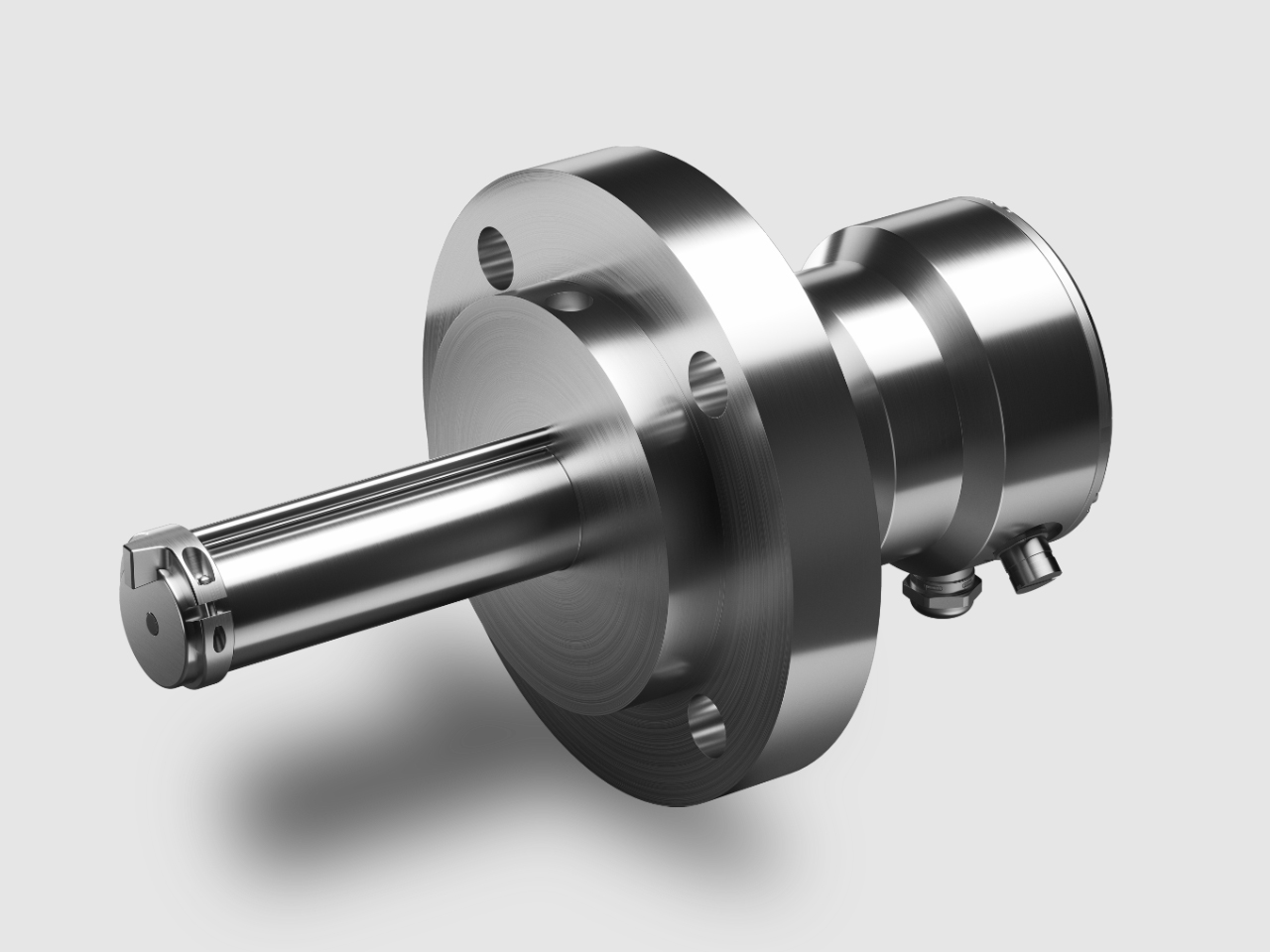

Réfractomètre de procédé Vaisala Polaris™ PR53AC pour zones ordinaires et explosives

Mesurez le degré Brix et d'autres concentrations de liquides avec une amélioration instantanée de la productivité et de la quantité de matière, et simplifiez les opérations dans la production alimentaire, laitière, brassicole et de boissons

Réfractomètre de procédé Vaisala Polaris™ PR53AP/PR53APEX pour zones ordinaires et explosives

Mesurez le degré Brix et d'autres concentrations de liquides avec une amélioration instantanée de la productivité et de la matière, et simplifiez les opérations dans la production alimentaire et de boissons, y compris des opérations OEM.

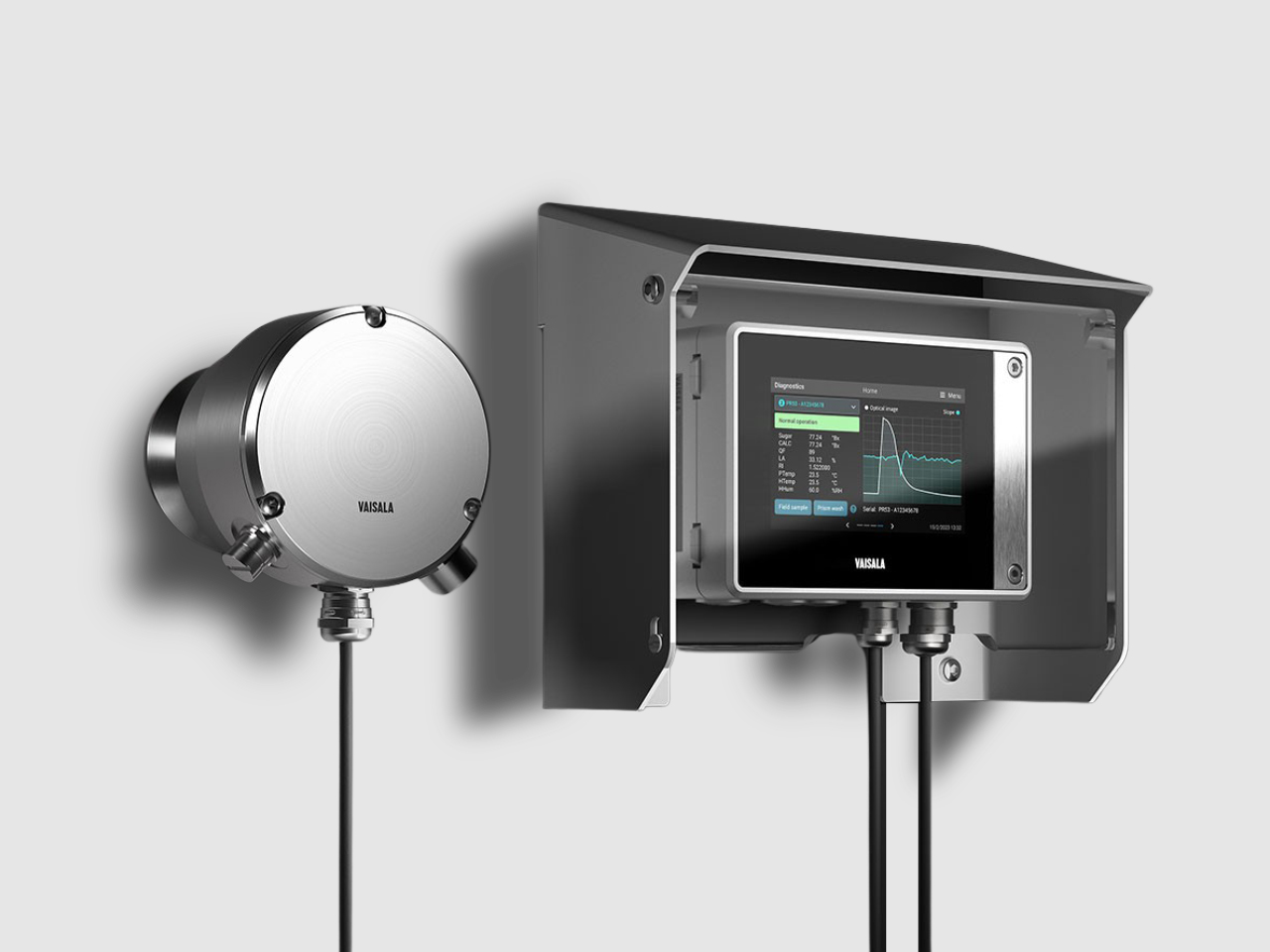

Indigo520 pour réfractomètres de procédé

Vaisala Polaris associé à Indigo520L offre des caractéristiques intéressantes pour tous les utilisateurs. À eux deux, ils forment un couple de puissance standard pour les applications et les positions d'installation réalisées avec le système de lavage de prisme.

Mesures de la concentration de liquide en ligne pour les processus de fabrication pharmaceutique et des biotechnologies

Le réfractomètre pharmaceutique Vaisala Polaris™ est conçu pour la fabrication pharmaceutique et biotechnologique afin de mesurer les concentrations de liquides en ligne (in situ), depuis les lots à l’échelle du laboratoire et les lots pilotes utilisés dans le développement des procédés jusqu’à la fabrication à l’échelle de la production.

Les mesures de l’indice de réfraction permettent de mieux comprendre les paramètres critiques du procédé (CPP), de réduire le temps de développement des médicaments, d’augmenter la capacité et la stabilité de production, d’améliorer la qualité et la sécurité des produits, et de faciliter la conformité réglementaire.

Les applications typiques incluent le traitement des ingrédients pharmaceutiques actifs (API), la production biochimique et de biopolymères, ainsi que les formulations impliquant des vaccins, des antibiotiques, des protéines et des solutions tampons—faisant de Polaris l’outil PAT parfait pour les environnements pharmaceutiques et biotechnologiques modernes.

Webinaire à la demande : Apprenez à vérifier un réfractomètre de procédé en ligne Vaisala

Rejoignez Maria Nyman, ingénieure produit chez Vaisala, qui vous montre comment vérifier l’exactitude, la linéarité et la répétabilité d’un réfractomètre à l’aide de liquides à indice de réfraction standard. Découvrez de quel équipement vous avez besoin, pourquoi la stabilité de la température est importante et comment maintenir des mesures de procédé conformes à l’ISO.