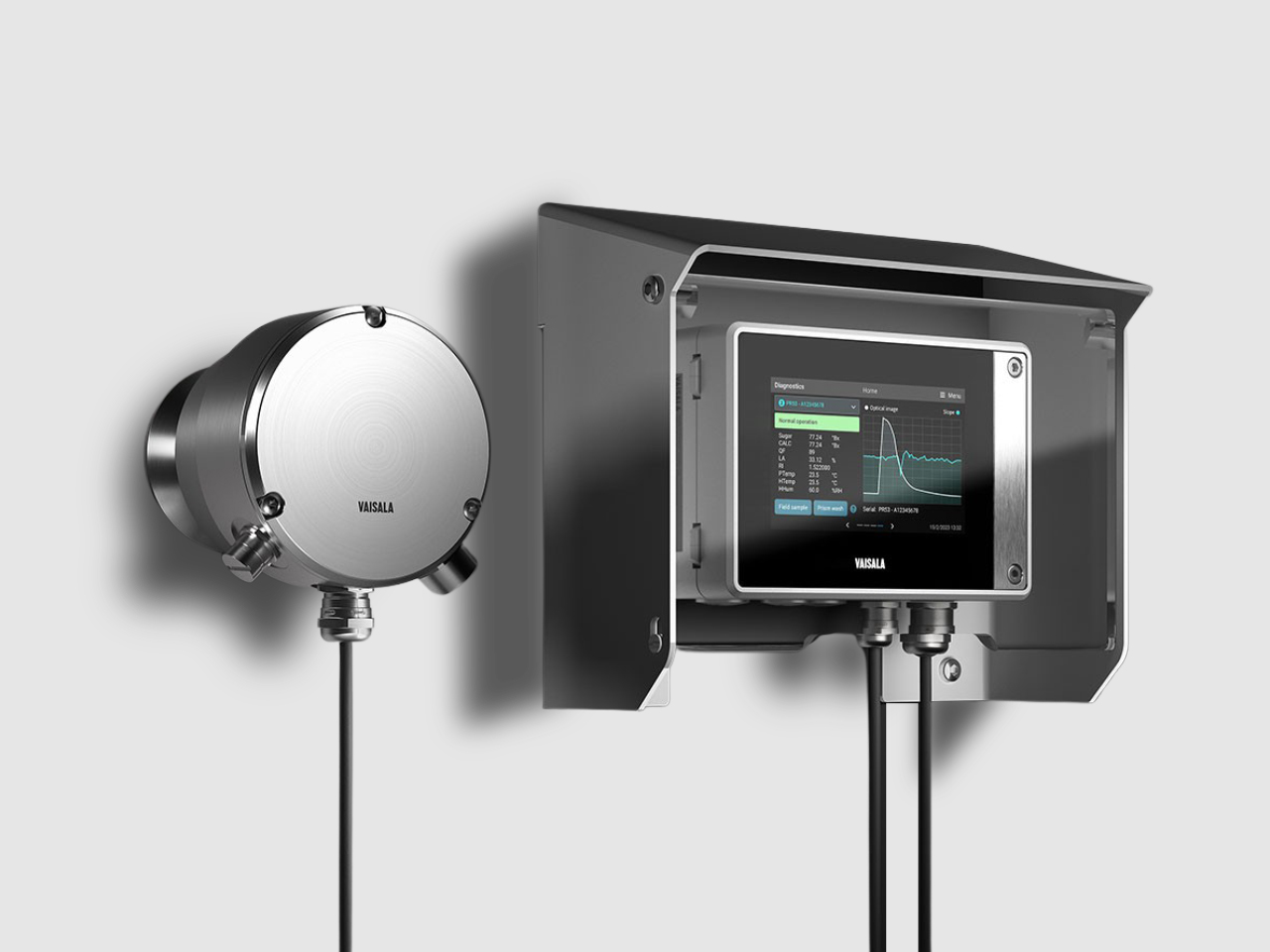

Vous souhaitez en savoir plus sur la manière dont les réfractomètres de procédé peuvent aider dans les opérations de raffinage, de fabrication et de contrôle qualité ?

Allez à la page Pétrole et gaz pour obtenir des informations complètes sur l'application.