Meijerituotannon optimointi

Luotettavat ja tarkat prosessimittalaitteet varmistavat vakaat mittaukset kaikissa prosessiolosuhteissa ja mahdollistavat kannattavuuden ja tuoton parantamisen

Maito on elintarvikemarkkinoiden suurin segmentti. Maailman eniten käytetty meijerituote on maito, jonka perässä seuraavat voi ja juusto. Meijerituotteita pidetään terveellisen ruokavalion osana, ja useilla mailla on suosituksia päivittäiselle maidon tai maitotuotteiden kulutukselle. Kaiken kaikkiaan meijerituotteiden kulutus on maailmalla kasvussa.

Kasvava kulutus tuo alalle prosessien tehostamispaineita. Meijerit painottavat laatua sekä tuoteturvallisuussäännösten ja prosessihygienian noudattamista. Raaka-aineiden tehokas käyttö ja asianmukainen jätteenkäsittelyjärjestelmä varmistavat kustannus- ja resurssitehokkuuden. Kestävyyden merkitys kasvaa koko ajan, ja sopivien prosessinvalvontaohjelmien, optimoinnin ja mittaustyökalujen avulla valmistajat voivat aiempaa helpommin täyttää kestävyystavoitteensa, käyttää raaka-aineita tehokkaasti ja pienentää jätteen määrää.

Erilaiset meijeriprosessit

Maito koostuu pääasiassa vedestä, rasvasta, proteiineista, laktoosista (maitosokerista) ja kivennäisaineista (suolasta). Kun vesi ja kaasu poistetaan, jäljelle jäävää ainesta sanotaan maidon kuiva-aineeksi. Meijerituotteille voidaan tehdä esimerkiksi seuraavia lisäkäsittelytoimia:

Haihdutus ja kuivatus

Veden haihduttaminen ja kiinteän aineen kuivattaminen jauheeksi tekee tuotteesta kevyemmän, jolloin sitä mahtuu enemmän pieneen tilaan ja sitä on helpompi ja halvempi kuljettaa. Myös maitojauheen hyllyikä on tuoremaitoa pidempi, ja tuotetta on helpompi käsitellä ja kuljettaa, koska patogeenit tarvitsevat yleensä kehittyäkseen kosteita tai märkiä olosuhteita. Siksi maitojauheet ovat yksi eniten myydyistä maataloustuotteista koko maailmassa.

Maitoa haihdutetaan myös jonkin verran silloin, kun siitä tehdään tiivistettä tai makeutettua tiivistettä. Kaikissa näissä toiminnoissa tarvitaan tiukkaa haihtumisen valvontaa, ja mittaukseen käytetään yleensä Brix-asteikkoa tai mitataan kuiva-aineen kokonaismäärää.

Kuiva-aineet ja tuotteen tunnistaminen

Tuoreessa maidossa, joka usein pakataan maitotölkkeihin, on paljon tuotevaihtoehtoja rasvattomasta maidosta täysmaitoon. Lyhyen hyllyikänsä vuoksi maito on yleensä paikallinen tuote. Valmistuksessa raakamaidosta ensin poistetaan kaikki rasva, joka sitten lisätään takaisin säädösten ja reseptien mukaisesti. Tätä prosessivaihetta sanotaan standardoinniksi. Se on kriittinen vaihe, sillä kullakin maalla on erilaiset maidon koostumusta koskevat säädökset.

Homogenisointi on yleinen vaihe standardoinnin jälkeen. Siinä rasvamolekyylit pilkotaan niin pieniksi, että ne eivät nouse ylöspäin ja muodosta kermamaista kerrosta maidon pinnalle. Tuoremaitoa tuotettaessa valmistajat haluavat mitata kuiva-aineen määrän tarkasti prosessissa voidakseen täyttää säädösvaatimukset ja saavuttaa halutun tuotteen pitäen hävikin mahdollisimman pienenä. Maitotuotteen nopea tunnistus prosessilinjalla nostaa saantoa, ja samalla se tuo tuottajille säästöä minimoimalla tuotehävikkiä sekä estämällä tuotteiden sekoittumisen ja kalliit tuotteiden takaisinvedot.

Äidinmaidonkorvike

Äidinmaidonkorvike on rintamaidon synteettinen versio, joka on suunniteltu pikkulapsen lisäravinteeksi tai äidinmaidonkorvikkeeksi. Tuottajat haluavat ehdottoman varmuuden tuotanto-olosuhteiden hygieenisyydestä ja tuotteen turvallisuudesta sekä siitä, että tuotteen ravintoarvo säilyy optimaalisena valmistusprosessin aikana. Kuiva-aineen mittaus on kriittinen valmistusprosessin osa kaikille äidinmaidonkorvikkeen valmistajille.

Sekoitetut valmisteet ja tuotteiden maustaminen

Maitoon, jogurttiin, jäätelöön ja muihin maitotuotteisiin voidaan sekoittaa hilloa, aromeja ja makusiirappeja, joiden avulla luodaan erilaisia herkkuja. Oikea ja tarkka sekoitus on tässä prosessissa olennaisen tärkeää.

Prosessimittaukset Vaisalan refraktometrilla

Tiukan prosessinohjauksen ja hygieenisten prosessiolosuhteiden lisäksi tarvitaan tarkkoja ja luotettavia prosessimittauksia, jotta voidaan parantaa tuottavuutta ja varmistaa ruoan puhtaus, turvallisuus ja tuttu, reseptin mukainen maku.

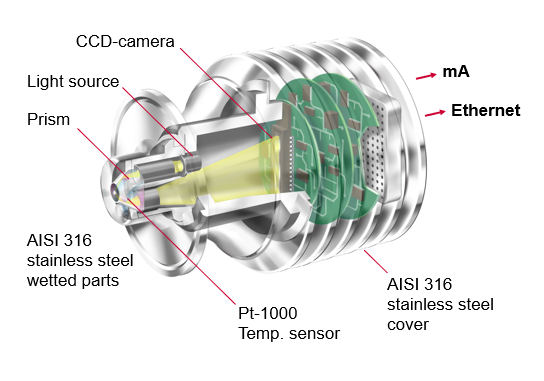

Vaisalan ratkaisu meijerituotantoprosessien optimointiin on hygieeninen PR-43-prosessirefraktometrijärjestelmä, joka koostuu kompaktista tai mittapäätä käyttävästä refraktometrista sekä helppokäyttöisestä graafisesta käyttöliittymästä. Refraktometria voidaan käyttää myös itsenäisenä laitteena. Käyttöliittymästä on saatavilla esimerkiksi tukeva ja kestävä, pienikokoinen ja kevyt sekä selainpohjainen versio, joten käyttäjä voi valita tarpeisiinsa sopivimman tavan käyttää refraktometrin mittaus- ja diagnostiikkatietoja.

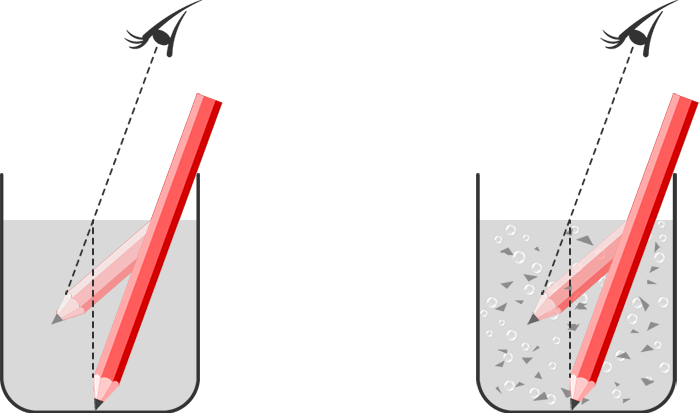

Kuplat, hiukkaset ja tärinä eivät vaikuta refraktometrin mittaustuloksiin. Hygieenisellä rakenteella on 3-A-sertifikaatti, ja tuote kestää CIP (cleaning in place)- ja SIP (sterilization in place) ‑toiminnot. Refraktometri kattaa koko Brix-asteikon 0-100 %.

Lue e-kirjastamme lisää eri prosesseista sekä siitä, miten refraktometri voi auttaa hallitsemaan, optimoimaan ja säästämään raaka-aineita ja energiaa.

Thanks for your help.