Como qualificar um contêiner de transporte térmico de vacinas

Nos últimos 20 anos, houve um novo foco regulatório nas Good Distribution Practices (GDP, Boas práticas de distribuição), que prescrevem como os produtos regulamentados devem ser enviados. Felizmente, o surgimento das GDPs criou uma cadeia de refrigeração robusta e capaz bem a tempo de lidar com o alto volume de remessas de vacinas com temperatura controlada que são necessárias para combater a COVID-19.

A vacina da Pfizer, por exemplo, tem especificações de armazenamento de -70 °C e é um dos exemplos de maior perfil dos novos desafios enfrentados pela distribuição com temperatura controlada. Os atuais canais de distribuição não estavam preparados para lidar com produtos a -70 °C. A maioria dos centros de distribuição não possui freezers de temperatura ultrabaixa e nossos caminhões e aviões não podem ser mantidos tão frios. Isso apresentou um problema para a distribuição de uma vacina que requer condições ultrabaixas.

A pandemia apresenta uma solução para o transporte de temperaturas ultrabaixas

A resposta foi encontrada no transportador térmico.

Um transportador térmico é, basicamente, uma combinação de uma caixa de transporte e uma caixa de gelo equipada com bolsas frias que mantêm o conteúdo na temperatura correta. A versão da Pfizer era bastante engenhosa, com isolamento de painel a vácuo altamente eficiente e bolsas de gelo seco. Os transportadores também contêm um coletador de dados de temperatura habilitado com GPS para rastrear temperaturas e localização. Nenhum desses itens é barato. Mas, dada a natureza crítica das vacinas, um contêiner de transporte eficaz de baixa temperatura era uma inovação necessária.

Um transportador totalmente embalado contém quase 5.000 doses de vacinas, com preço por dose em torno de US$ 20. Com o valor de US$ 100 mil em produtos em cada caixa, o custo de coletores de dados, isolamento e bolsas frias torna-se simbólico.

No entanto, os coletores de dados podem falhar devido a um problema técnico com o coletor ou a um erro humano na implantação. Essa incerteza cria a necessidade de qualificar os transportadores térmicos para provar que estão aptos para o uso pretendido.

Anatomia de um transportador térmico

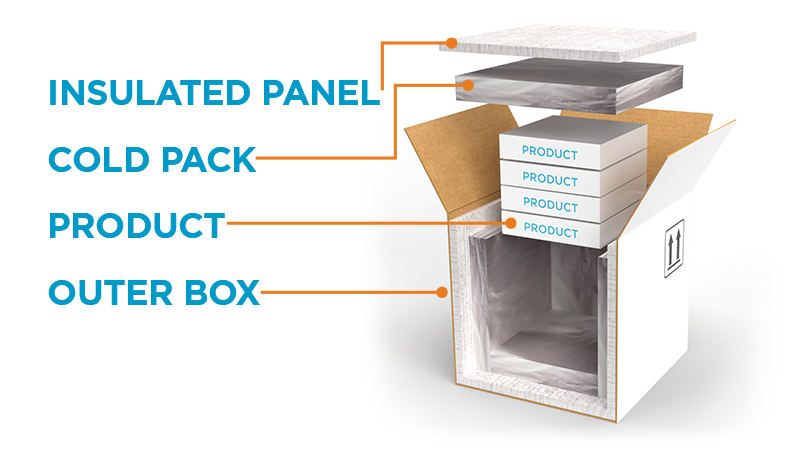

Para entender como qualificar um transformador térmico, é útil observar sua anatomia básica. A camada mais externa é simplesmente uma caixa de papelão durável, geralmente tripla e resistente à água. Como um transportador pode custar até US$ 100 por peça, as caixas devem ser resistentes para que possam ser reutilizadas.

A próxima camada é o isolamento. Em nosso diagrama, esses são os painéis brancos. Para uma remessa normal congelada, seria apenas espuma de poliestireno. Para uma remessa de temperatura ultrabaixa, a Pfizer confiou em painéis isolados a vácuo.

A camada seguinte contém bolsas frias. Em nosso diagrama, elas são os painéis prateados. Para uma remessa normal congelada, seria uma bolsa fria de alguma mistura de álcool projetada para ter uma mudança de fase (para mudar de sólido para líquido) na temperatura alvo do produto. A temperatura de mudança de fase é importante, porque a bolsa fria permanecerá na temperatura de mudança de fase até que a mudança de fase esteja completa. Por exemplo, as bolsas de gelo antigas comuns têm uma mudança de fase a 0 °C, e a temperatura não fica mais quente até que todo o gelo tenha derretido. Para o transportador de temperatura ultrabaixa da Pfizer, as bolsas frias são feitas de gelo seco, que muda de fase de sólido para gás a -78 °C.

A camada mais interna do transportador contém as caixas do produto. Observe que o produto real ocupa apenas uma pequena porcentagem do espaço disponível. Como regra geral, um transportador térmico bem projetado para remessas congeladas convencionais terá menos de 20% de seu volume disponível para o produto.

Qualificação: comprovar que funciona

A validação comprova que um processo atinge o resultado pretendido. Qualificação é o termo utilizado na validação de um equipamento. Então, ao qualificar o transportador térmico, estamos simultaneamente validando o procedimento operacional padrão (POP) para embalar o transportador.

Para ilustrar um processo de qualificação, imagine um transportador destinado a carregar um produto congelado em uma viagem de quatro dias durante o verão. A faixa de temperatura permitida do produto é entre -10 °C e -30 °C.

Comece montando o transportador térmico de acordo com o POP. O POP incluirá especificações, como o tipo de bolsa fria e o tempo de condicionamento e a temperatura necessária para a bolsa fria antes da montagem. Coloque as bolsas frias condicionadas e carregue os contêineres do produto com um produto placebo condicionado. Depois, como estamos qualificando o transportador, adicionaremos sensores de temperatura à área do produto. Lembre-se: o espaço é valioso nessas caixas; portanto, em vez de colocar coletores de dados inteiros na caixa, serão usadas sondas remotas nos cabos. Uma sonda termistor é uma boa escolha para esta aplicação, pois são pequenas e precisas, além de estarem disponíveis em diferentes faixas de operação e de medição calibradas. Um bom exemplo é o Vaisala VL-1416, em vez de um coletor de dados com sensores internos, como o Vaisala VL-1000.

A chave para a qualificação do transportador é embalar a caixa seguindo o POP, como se fosse uma remessa real. As únicas mudanças são que o produto é um placebo e que incluímos sensores de temperatura na carga.

Coloque o transportador embalado em uma câmara ambiental que possa simular as temperaturas que podem acontecer durante o transporte. Já que estamos simulando uma remessa no verão em um caminhão não refrigerado, podemos definir a câmara para 40 °C por 12 horas para representar um dia ensolarado e reduzi-la para 15 °C durante a noite. Repita esse ciclo por quatro dias para simular uma remessa de quatro dias.

Após este desafio de quatro dias na câmara ambiental, revise os dados de temperatura dos coletores de dados. Observe se os sensores no produto placebo permaneceram dentro das especificações de temperatura (-10 °C a -30 °C) durante os quatro dias. Se for esse o caso, você pode ter certeza de que o transportador térmico, quando embalado de acordo com o POP de embalagem, poderá manter o produto dentro das especificações durante uma viagem de quatro dias durante o verão, com temperaturas máximas diurnas de 40 °C. Um estudo não é suficiente, então o processo é repetido por mais dois ciclos de quatro dias. Com três resultados de sucesso, o transportador térmico estará qualificado.

A escolha da duração do teste e das temperaturas de desafio é feita com base nas rotas de envio pretendidas e na análise dos padrões climáticos esperados. Você pode precisar qualificar um transportador térmico e um POP para o verão e outro transportador diferente e POP para o inverno.

A qualificação proporciona a confiança

O resultado final de um transportador qualificado é a confiança de que o produto estará na temperatura certa durante o envio. Mesmo com um sensor de temperatura integrado, a Pfizer ainda precisava de um transportador qualificado. Eles tiveram que provar que seu único sensor representava com precisão as condições de toda a área do produto. Eles também precisavam confiar que o transportador poderia manter as temperaturas necessárias se o sensor de bordo falhasse ou se os dados fossem perdidos. Em um cenário mais convencional com um produto menos crítico, qualificar um transportador pode permitir a distribuição com menos monitoramento. Em vez de monitorar a temperatura da remessa com coletores caros, podemos verificar as previsões meteorológicas e garantir que as remessas cheguem dentro dos prazos qualificados.

O foco nas boas práticas de distribuição tem proporcionado uma cadeia de refrigeração mais robusta, e novas tecnologias surgiram para apoiá-las. Muitas remessas agora podem ser monitoradas diretamente com coletores de dados baratos e descartáveis que, embora com baixa precisão, ainda são bons o suficiente para esta aplicação. No entanto, os fundamentos do tempo de envio e dos produtos sensíveis à temperatura não mudaram. Vimos isso, sem dúvida, com o desenvolvimento do transportador térmico da Pfizer.

As vacinas para a COVID-19 de baixíssima temperatura são um ótimo exemplo do papel exercido pela qualificação dos transportadores térmicos e de sua relevância contínua. No caso da Pfizer, apesar de incluir sensores de temperatura habilitados com GPS nos transportadores, a qualificação ainda era necessária. Eles precisavam provar a eficácia do transportador no caso de um sensor de temperatura apresentar algum defeito. A qualificação proporcionou confiança a eles de que o transportador térmico foi projetado adequadamente. Eles precisavam ter confiança de que os POPs que tinham para embalagem eram apropriados para o uso pretendido , e que os procedimentos que usavam para recarregar o gelo seco eram eficazes.

Na América do Norte, a SoftBox Systems criou o transportador térmico para essas vacinas. Este artigo inclui um vídeo interessante que detalha os esforços da empresa no desenvolvimento do transportador. No vídeo, há uma imagem térmica das caixas sendo desafiadas em uma câmara ambiental: os cabos do sensor de temperatura (possivelmente termopares) podem ser vistos saindo das caixas, que são fisicamente desafiadas por serem armazenadas de cabeça para baixo e de lado.

Na Europa, a CSafe Global desenvolveu o transportador térmico usado com a vacina Pfizer/BioNtech. Para obter mais informações sobre o design do CSafe, leia este pequeno artigo sobre o transportador que eles criaram.

Se você tiver alguma dúvida sobre validação ou monitoramento, entre em contato ou deixe um comentário abaixo.

Comment

Enviar novo comentário