Uusi prosessi kolminkertaistaa tuottavuuden makkarankuorten valmistuksessa

Brittiläisistä prosessi-insinööreistä koostuva ryhmä on kehittänyt makkaran kollageenikuorien valmistustekniikan, joka parantaa tuotteen laatua ja kolminkertaistaa tuotannon. Prosessi perustuu lämpötilan ja kosteuden tarkkaan valvontaan Vaisalan antureilla sekä monivaiheiseen takaisinkytkentäohjaukseen.

Kollageenikuorien edut

Kollageenikuorien valmistus eläinten nahasta on hyvä esimerkki kestävästä tuotannosta, sillä siinä mahdollinen jätetuote kierrätetään tehokkaasti arvokkaaksi hyödykkeeksi, joka auttaa parantamaan makkaroiden laatua ja koostumusta. Kaikki makkarankuoret ovat kuitenkin herkkiä ja edellyttävät tarkkaa olosuhteiden valvontaa ja huolellista käsittelyä paitsi valmistuksen, varastoinnin ja jakelun myös koko myöhemmän makkaran valmistusprosessin aikana.

Tuotantoeläinten ohutsuolesta valmistettavat makkarankuoret vaihtelevat pituudeltaan, halkaisijaltaan ja paksuudeltaan, joten ne eivät ole ihanteellinen valinta nopeaan makkaranvalmistusprosessiin. Kollageenikuorilla sen sijaan on luotettavat, yhdenmukaiset ominaisuudet, joten ne sopivat tällaisiin nopeisiin ja tehokkaisiin prosesseihin erinomaisesti. Kollageenikuoria ei myöskään tarvitse säilyttää viileissä olosuhteissa, ja niillä on pidempi säilyvyys kuin perinteisillä suolilla.

Kollageenikuoret ovat käyttövalmiita suoraan pakkauksesta toisin kuin luonnonsuolet, joita täytyy liottaa ja erotella toisistaan. Myös kuorien asettaminen sarveen sujuu nopeasti ja helposti. Vuodenaikavaihteluita ei ole, ja koska kollageenikuoret parantavat kypsennyksen peittävyyttä, kypsennetyillä makkaroilla on parempi ulkonäkö kuin luonnonsuoliin valmistetuilla tuotteilla.

Uuden kollageeninvalmistusprosessin kehittäminen

Makkarankuorien valmistaja käytti alun perin kuljettimella varustettua kuivaustasoa, jossa syntynyt kitka aiheutti toisinaan kollageenin repeytymistä. Prosessi oli hidas ja tuotehukkaa syntyi paljon, joten insinöörit haastettiin kehittämään uusi, vähemmän vahingoittava tekniikka makkaran valmistuksessa käytettävien lieriömäisten kollageenikoteloiden kuivaamiseen ja käsittelyyn.

Makkarankuorilla on hyvin erityislaatuiset fysikaaliset ominaisuudet, joiden täytyy olla erittäin yhdenmukaisia. Siksi oli tärkeää, että uusi prosessi minimoisi kitkan ja tarjoaisi samalla optimaalisen lämpötilan ja kosteuden. Liian korkea tai liian matala kosteus voi vaikuttaa valmiin tuotteen laatuun negatiivisesti, joten oli tärkeää, että laitteet pystyisivät reagoimaan ympäristön olosuhteisiin maantieteellisestä sijainnistaan riippumatta.

Uuden käsittelyratkaisun ansiosta kuoret voidaan täyttää silikageeliä käyttävän kuivatinyksikön tuottamalla kuumalla ja kuivalla prosessi-ilmalla. Lisäksi kehitettiin uusi, innovatiivinen järjestelmä turvonneen geelin kuljettamiseen.

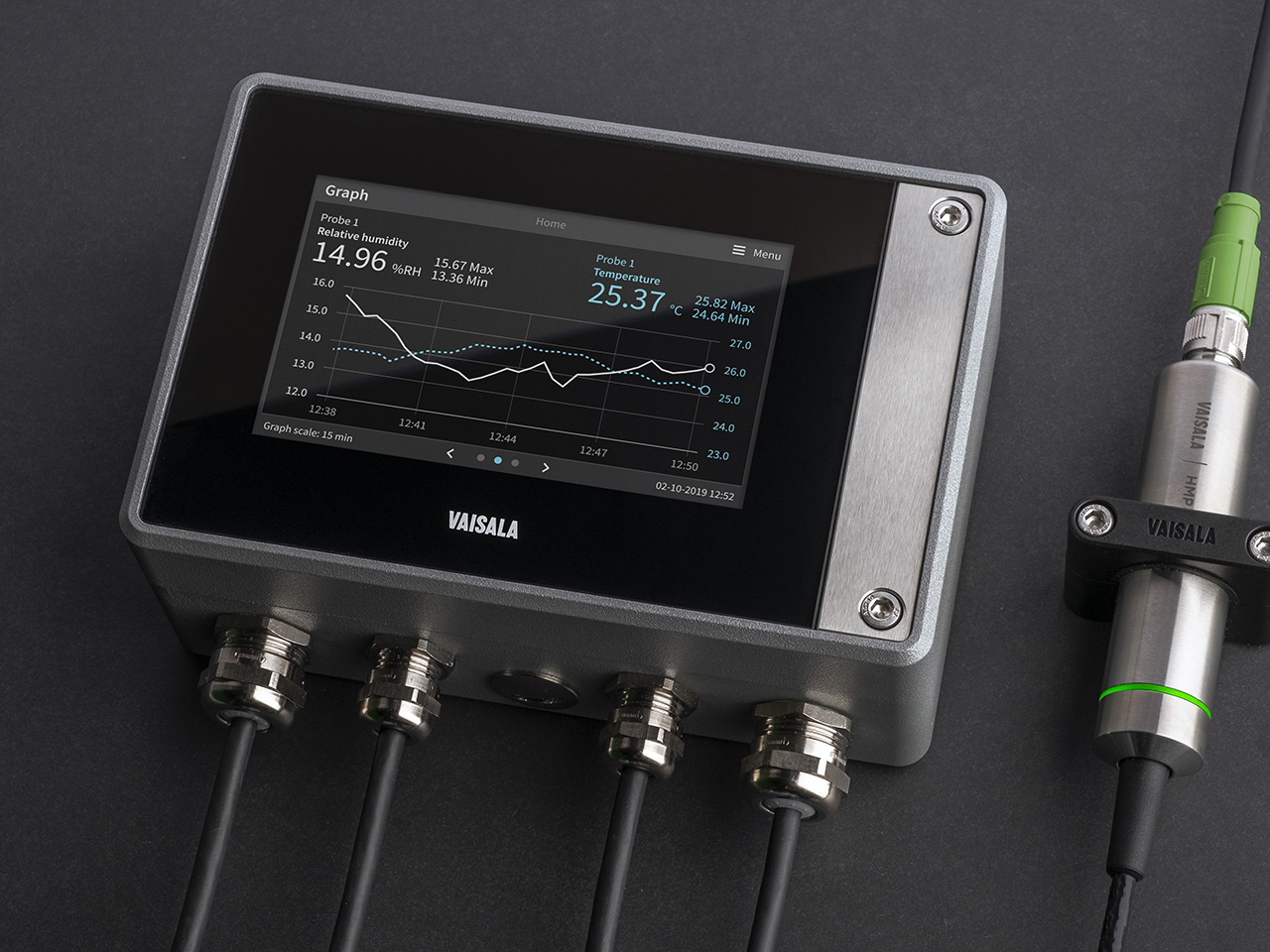

Uusi järjestelmä käyttää kolmea tarkkuusanturia. Vaisalan kosteuslähetin valvoo ympäristön kosteutta, jotta kuiva ilma voidaan kierrättää, jos ulkoilma on liian kosteaa. Lisäksi kaksi Vaisalan kastepistelähetintä valvoo prosessi-ilmaa varmistaen yhdessä monivaiheisen takaisinkytkentäjärjestelmän avulla, että olosuhteet pysyvät jatkuvasti kollageenituotteiden kannalta ihanteellisella tasolla.

Kosteuslähetin sisältää Vaisalan HUMICAP®-teknologiaa. Tämä ohutkalvopolymeeriin perustuva kapasitiivinen kosteusanturi mahdollistaa erittäin hyvän tarkkuuden, luotettavuuden ja pitkäaikaisen vakauden kärsimättä kondensaation ja likaantumisen aiheuttamista häiriöistä.

Kastepistelähettimissä on Vaisala DRYCAP® ‑anturi, joka on sekin suunniteltu tarkkuutta, luotettavuutta ja vakautta silmällä pitäen. Anturi sietää kondensaatiota ja likaantumista erittäin hyvin. Sen verraton suorituskyky perustuu kuitenkin kapasitiiviseen ohutkalvopolymeerianturiin ja automaattiseen kalibrointitoimintoon. Lisäksi anturilla on lyhyt vasteaika, ja se palautuu kastumisen jälkeen nopeasti toimintakuntoon.

Vaisalan tuotepäällikkö Juhani Lehto sanoo: ”Suunnittelutiimi käyttää Vaisalan antureita, koska sen valmistamia elintarvikkeiden prosessointilaitteita toimitetaan asiakkaille ympäri maailmaa monenlaisiin ympäristöolosuhteisiin. Niissä tarvitaan siksi antureita, jotka eivät ole vain tarkkoja ja luotettavia pitkällä aikavälillä vaan joilla on myös hyvin vähäiset huoltotarpeet.”