Nuovo processo per triplicare la produzione di budelli

Un team di ingegneri di processo del Regno Unito ha messo a punto una tecnica per produrre budelli in collagene che preservano la qualità del prodotto e triplicano la produzione. Questo processo si basa su un accurato monitoraggio della temperatura e dell'umidità con i sensori Vaisala in combinazione con il controllo del feedback in più stadi.

Vantaggi dei budelli in collagene

La produzione di budelli in collagene da pelle animale è un ottimo esempio di produzione sostenibile: partendo dagli scarti, infatti, viene realizzato un prodotto in grado di migliorare la qualità e la consistenza degli insaccati. Tuttavia, i budelli sono delicati e richiedono condizioni precise, oltre a un'attenta manipolazione non solo durante la produzione, lo stoccaggio e la distribuzione, ma anche nel successivo processo di produzione degli insaccati.

I budelli naturali ricavati dall'intestino tenue degli animali da carne hanno lunghezza, diametro e spessore variabili, quindi non sono adatti per la produzione di insaccati ad alta velocità. Al contrario, i budelli in collagene sono uniformi e si prestano quindi a processi rapidi ed efficienti. I budelli in collagene, inoltre, non devono essere conservati al fresco e hanno una scadenza più lunga rispetto ai budelli tradizionali.

Facili e veloci da caricare, i budelli in collagene sono pronti all'uso e non devono essere immersi in acqua o districati. Inoltre, non sono soggetti a variazioni stagionali e assicurano una migliore copertura in fase di cottura, migliorando l'aspetto finale del prodotto rispetto agli insaccati con budello naturale.

Sviluppo di un nuovo processo di produzione dei budelli in collagene

Inizialmente, l'azienda produttrice di budelli utilizzava un essiccatore lineare di collagene a fogli con nastro trasportatore. Tuttavia, questo sistema generava attrito e vi era quindi la possibilità che il budello si rompesse, con conseguenti sprechi. Il processo era lento e dispendioso, quindi gli ingegneri hanno dovuto mettere a punto una tecnica meno invasiva per l'essiccazione e la lavorazione dei budelli in collagene estrusi di forma cilindrica utilizzati nella produzione degli insaccati.

I budelli devono rispettare determinate caratteristiche fisiche e avere proprietà uniformi, per questo era importante che il nuovo processo riducesse al minimo l'attrito fornendo al tempo stesso livelli ottimali di temperatura e umidità. Un'umidità troppo alta o troppo bassa può influire negativamente sulla qualità del prodotto finito. Per questo motivo, le apparecchiature dovevano essere in grado di supportare le condizioni ambientali, a prescindere dalla loro posizione geografica.

Il nuovo processo di lavorazione consente di gonfiare i budelli con aria calda deumidificata, fornita da un rotore essiccante a base di silice. Sono state inoltre sviluppate nuove macchine per il trasporto del gel gonfiato mediante un innovativo sistema di movimentazione.

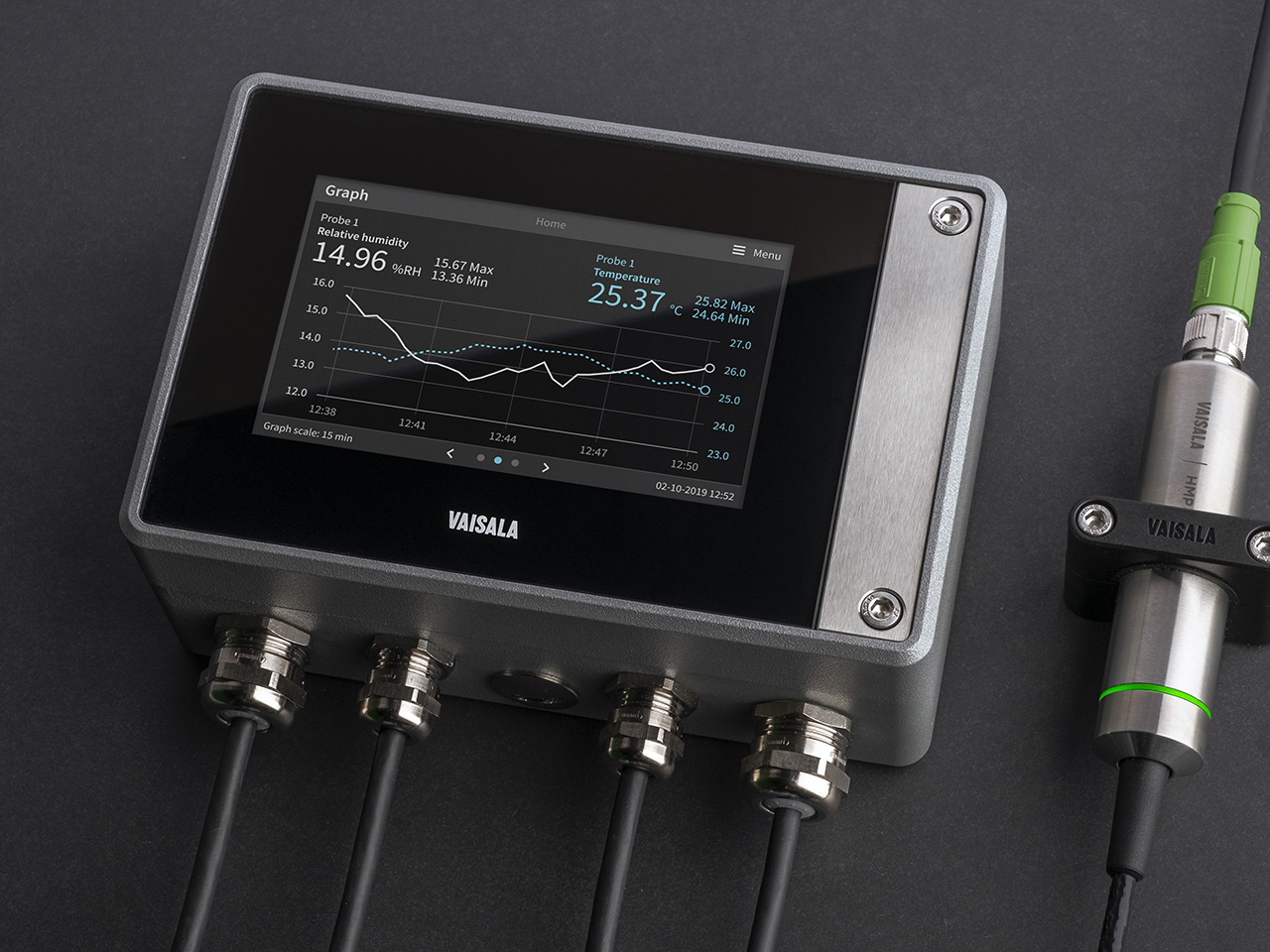

Il nuovo sistema utilizza tre sensori di precisione. Un trasmettitore di umidità Vaisala monitora l'umidità ambientale, in modo da creare un ricircolo dell'aria secca in presenza di un'eccessiva umidità esterna. Inoltre, due trasmettitori del punto di rugiada Vaisala monitorano l'aria di processo affinché i budelli in collagene vengano mantenuti in condizioni ideali mediante un sistema di controllo del feedback a più stadi.

Il trasmettitore di umidità si basa sulla tecnologia HUMICAP® di Vaisala e consiste in un sensore di umidità capacitivo con una sottile pellicola di polimero che assicura precisione, affidabilità e stabilità a lungo termine, oltre a non essere sensibile a contaminazione o condensa.

I trasmettitori del punto di rugiada integrano il sensore DRYCAP®, anch'esso progettato per offrire precisione, affidabilità e stabilità. Questo sensore resiste alla condensa ed è immune alla contaminazione. Tuttavia, le prestazioni senza eguali del sensore DRYCAP si basano sulla sua tecnologia capacitiva a film sottile e sulla calibrazione automatica. Il sensore ha anche tempi di risposta ridotti e recupera rapidamente la sua completa funzionalità in caso si bagni.

Juhani Lehto, Product Manager di Vaisala, ha dichiarato: "Questo team di ingegneri utilizza abitualmente i sensori Vaisala poiché i loro macchinari per la lavorazione degli alimenti vengono forniti a clienti di tutto il mondo, operando in molteplici condizioni ambientali. Hanno quindi bisogno di sensori che non siano solo precisi e affidabili nel lungo periodo, ma che richiedano anche poca manutenzione".