Huipputarkka johdinkuvioiden moniasemointi fotolitografiaprosessissa

Nanomittakaavan johdinkuvioiden ansiosta piirilevyt kykenevät suorittamaan entistä nopeampia ja monimutkaisempia toimintoja samalla kun ne kuluttavat vähemmän energiaa – ominaisuus, joka on elintärkeä tulevaisuuden teknologioiden kehitykselle. Tarkalla prosessinvalvonnalla ja kehittyneillä valmistusteknologioilla voidaan tuottaa johdinkuvioita, joiden koko on vain 3–5 nanometriä – tai jopa niinkin pieniä kuin 1–2 nanometriä. Pienetkin poikkeamat fotolitografiaprosessissa – kuten kohdistusvirheet, hiukkaskontaminaatio tai valotuksen ja kehityksen vaihtelut – voivat merkittävästi heikentää saantoa, mikä puolestaan heijastuu tuotannon tehokkuuteen ja kasvattaa valmistuskustannuksia.

Prosessin vaiheet: fotolitografialaite

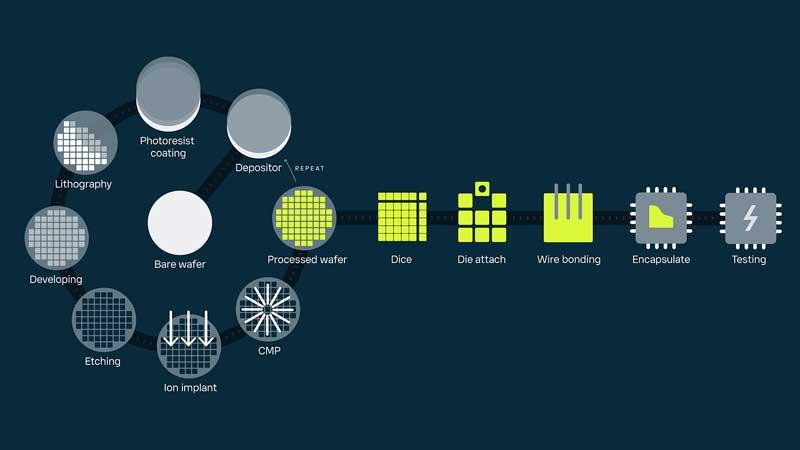

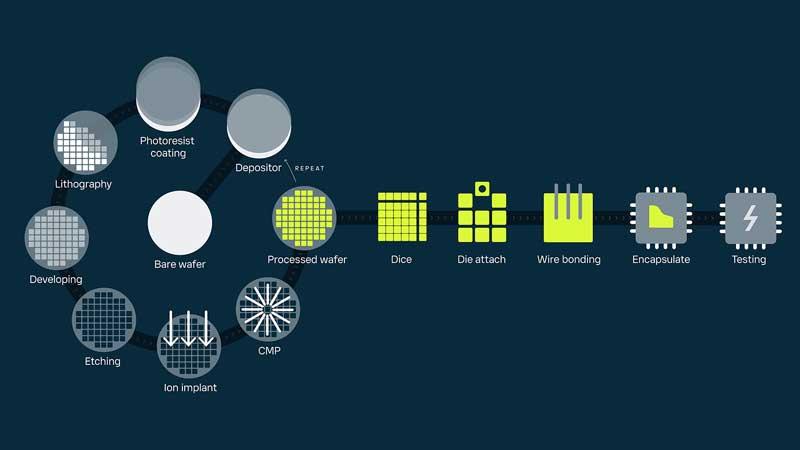

Integroitujen piirilevyjen valmistus on monivaiheinen prosessi, joka koostuu useista peräkkäisistä työvaiheista, kuten kuvasta 1 käy ilmi. Ennen fotolitografiavaihetta puolijohdekiekon pinnalle levitetään valoherkkä pinnoite joka suojaa tiettyjä kiekon alueita valoaltistukselta prosessin aikana. Fotolitografiavaiheen jälkeen ei-toivottu materiaali poistetaan, jotta kehitys- ja syövytysvaiheissa voidaan muodostaa haluttu rakenne puolijohdekiekon pinnalle. Etsaus poistaa ei-toivotun materiaalin, kun taas seostamisella säädetään puolijohderakenteen sähköisiä ominaisuuksia. Piirilevyn kerroksellinen rakenne muodostetaan toistamalla samat valmistusvaiheet useaan kertaan. Lopuksi kiekko tarkastetaan vikojen varalta ja pilkotaan yksittäisiksi siruiksi.

Kuva 1: Integroitujen piirilevyjen valmistusprosessi

Moniasemoinnissa käytettävien litografialaitteiden valotusjärjestelmät

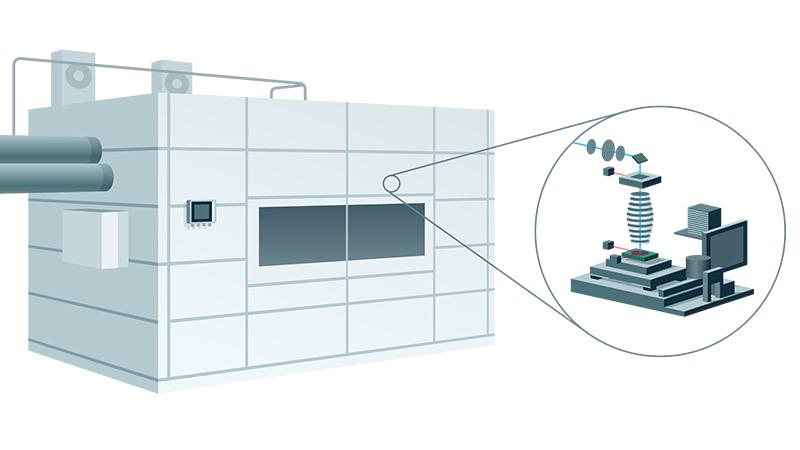

Kuvassa 2 esitetään valotusjärjestelmä, jossa fotolitografialaite sijaitsee. Järjestelmä toimii puhdashuoneessa, jossa Indigo520 valvoo kosteutta, lämpötilaa ja painetta yhdessä HMP3- ja HMP7-mittapäiden kanssa. Tämä järjestely varmistaa vakaan ja valvotun ympäristön herkälle fotolitografiaprosessille ja litografialaitteelle.

Kuva 2: Fotolitografialaitteen valotusjärjestelmä

Fotolitografialaite

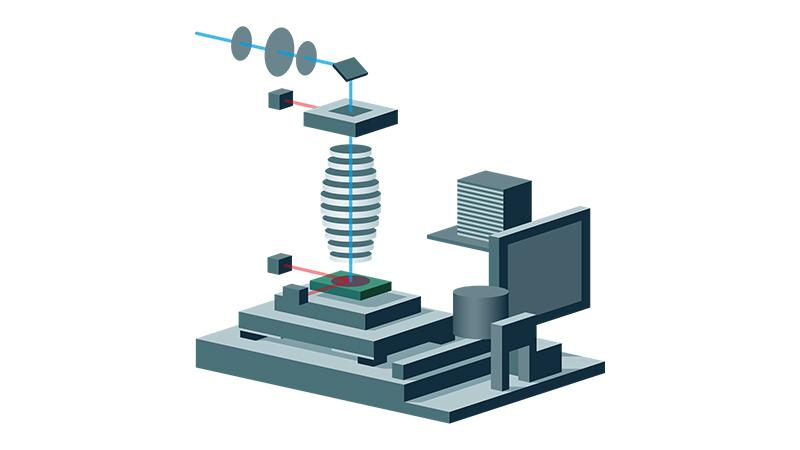

Kuvassa 3 esitetty litografialaite vastaa johdinkuvion painamisesta kiekolle. Laitteen tarkka asettelu on ratkaisevan tärkeää, ja siinä onnistutaan parhaiten mittaamalla absoluuttinen paine, kosteus, lämpötila, korkeus merenpinnan tasolta sekä lasertaajuus erittäin tarkasti.

Paine on suurin virhelähde, joka aiheuttaa yli puolet kaikista epätarkkuuksista. Näiden viiden parametrin valvonta ja säätö mahdollistaa aallonpituuden tarkan korjauksen, jotta johdinkuvio voidaan asemoida kiekolle tarkasti.

Kuva 3: Fotolitografialaite

Mittalaitteet

Ilmanpaineen mittausmoduulilla varustettu Vaisalan Indigo520-lähetin yhdessä yhden tai kahden Indigo-yhteensopivan kosteus-, kastepiste- ja lämpötilamittapään kanssa antaa käyttöön ainutlaatuisen keskeisten parametrien yhdistelmän yhdessä teollisuuslaitteessa. Se mittaa samanaikaisesti kolmea parametria: ilmanpainetta, kosteutta/kastepistettä ja lämpötilaa.

Laitteessa käytetään Vaisalan omia HUMICAP®-, DRYCAP®- ja BAROCAP®-teknologioita. Lisäksi litografialaitteen kastepistetason valvontaan käytetään DMT143- tai DMP7-lähetintä.

Paineen mittaaminen

| Indigo520 | PTB330 | Barometri | |

| Tarkkuus | ±0,15 hPa | ||

| Vasteaika T63 | 2 s | ||

| Mittausalue | 500–1100 hPa |

Kosteus- ja kastepistemittaukset

| HMP3/ HMP7 | DMP7 | DMT143 | |

| Tarkkuus | ±0,8 %RH | ±2 °C Tdf | ±2 °C Tdf |

| Vasteaika T63 | 15 s | 5 s | 5 s [15 s] |

| Mittausalue | 0–100 %RH, lämpötila enintään +95 °C Td | −70 … +80 °C Tdf | −70 … +60 °C Td |

Voit tutustua kaikkiin käyttökohteisiin ja mittausratkaisuihin osoitteessa vaisala.fi/semicon