Optimierung der Molkereiproduktion

Zuverlässige und genaue Prozessmessgeräte bieten stabile Messungen aller Prozessbedingungen, um eine verbesserte Rentabilität und Ertrag zu ermöglichen

Milch ist das größte Segment auf dem Lebensmittelmarkt und Milchgetränke sind nach wie vor das am meisten konsumierte Molkereiprodukt der Welt, gefolgt von Butter und Käse. Molkereiprodukte werden als Teil einer gesunden Ernährung betrachtet und verschiedene Länder sprechen Empfehlungen für die tägliche Aufnahme von Milch oder Molkereiprodukten aus. Damit steigt der Verbrauch von Molkereiprodukten weltweit.

Der wachsende Verbrauch setzt die Industrie unter Druck, die Prozesse zu verbessern. Verarbeiter von Molkereiprodukten konzentrieren sich dabei auf Qualität, Einhaltung der Produktsicherheitsvorschriften und Hygiene. Eine effiziente Rohstoffnutzung mit einem geeigneten Abfallmanagementsystem gewährleistet Kosten- und Ressourceneffizienz. Nachhaltigkeit spielt eine immer wichtigere Rolle. Mit geeigneten Prozessmonitoren, Optimierungs- und Messgeräten können Hersteller ihre Nachhaltigkeitsziele leichter erreichen, Rohstoffe effizient nutzen und Abfall reduzieren.

Verschiedene Molkereiverarbeitungsverfahren

Milch besteht hauptsächlich aus Wasser, Fett, Proteinen, Laktose (Milchzucker) und Mineralien (Salze). Der Rückstand, der beim Entfernen von Wasser und Gas zurückbleibt, wird als Trockensubstanz (TS) oder totale Trockensubstanz der Milch bezeichnet. Die Industrie setzt verschiedene Verarbeitungsverfahren für Molkereiprodukte ein, wie zum Beispiel:

Verdampfung und Trocknung

Durch Verdampfen der Milch auf einen höheren Feststoffgehalt und Trocknen zu Pulver wird das Produkt leichter und kann so einfacher und kostengünstiger transportiert werden, da eine größere Produktmenge auf weniger Raum passt. Die Haltbarkeit des Pulvers ist zudem länger und das Produkt ist einfacher zu handhaben und zu versenden, da Krankheitserreger normalerweise feuchte oder nasse Bedingungen benötigen, um sich zu entwickeln. Daher ist Milchpulver weltweit die am meisten gehandelte landwirtschaftliche Ware.

Milch wird auch bis zu einem gewissen Grad verdampft, wenn sie zu Kondensmilch oder gesüßter Kondensmilch verarbeitet wird. Alle diese Vorgänge erfordern eine strenge Verdampfungskontrolle. Eine übliche Messskala ist die Messung von Brix oder der totalen Trockensubstanz.

Totale Trockensubstanz und Produktidentifikation

Frische Milch, die normalerweise in Milchkartons verpackt ist, bietet viele Produktvarianten, die von fettfreier Magermilch bis hin zu Vollmilch reichen. Aufgrund seiner kurzen Haltbarkeit ist dieses Produkt eher eine lokale Ware. Bei der Herstellung wird das gesamte Fett zuerst aus der Rohmilch entfernt und dann gemäß den gesetzlichen Standards und Rezeptur wieder hinzugefügt. Dieser Verarbeitungsschritt wird als Standardisierung bezeichnet, und dies ist ein kritischer Schritt, da in jedem Land unterschiedliche Vorschriften für die Zusammensetzung von Milch gelten.

Die Homogenisierung ist ein häufiger Schritt nach der Standardisierung und reduziert die Fettmoleküle auf eine so geringe Größe, dass sie nicht aufsteigen und eine cremige Schicht auf der Milch bilden. Bei der Herstellung von Frischmilch möchten die Erzeuger die totale Trockensubstanz genau und linear messen, um die gesetzlichen Standards zu erfüllen und Produkte bei minimalem Abfallaufkommen herzustellen. Die schnelle lineare Identifizierung von Milchprodukten ermöglicht einen besseren Ertrag und bringt zudem den Herstellern Einsparungen, indem Produktabfälle minimiert und Produktmischungen und teure Produktrückrufe verhindert werden.

Säuglingsmilchnahrung oder Babymilch

Babymilchnahrung ist eine synthetische Version der Muttermilch, die als zusätzliche Nahrung oder als Ersatz zur Deckung der Ernährungsbedürfnisse des Säuglings verwendet werden kann. Die Hersteller benötigen absolute Sicherheit bezüglich hygienischer Bedingungen sowie Produktsicherheit bei gleichzeitigem Schutz des Nährwerts des Produkts. Im Herstellungsprozess ist die Messung der totalen Trockensubstanz eine kritische Messung für jeden Hersteller von Säuglingsmilchnahrung.

Produktmischung und Aromastoffe

Milch- und Molkereiprodukte, Joghurt, Eiscreme und alternative Milchprodukte können mit Marmeladen, Aromastoffen und Sirups gemischt werden, um köstliche Waren herzustellen. Die richtige und genaue Mischung ist bei diesem Prozess von entscheidender Bedeutung.

Messung des Prozesses mit dem Refraktometer von Vaisala

Neben der strengen Prozesskontrolle und den hygienischen Prozessbedingungen sind genaue und zuverlässige Messungen des Prozesses erforderlich. Ziel ist es, eine erhöhte Rentabilität sowie reine, sichere und vertraute Lebensmittel, die genau nach einer Rezeptur hergestellt werden, sicherzustellen.

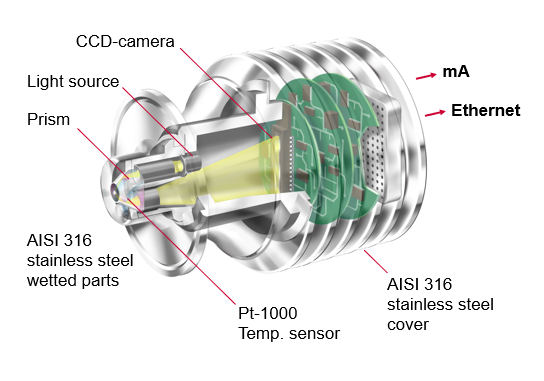

Die Lösung von Vaisala für die Prozessoptimierung der Molkereiproduktion ist das Sanitary Process Refractometer PR-43. Dieses System umfasst ein Kompakt- oder Sondenrefraktometer und eine grafische Nutzungsoberfläche, die eine einfache Benutzung ermöglicht. Das Refraktometer kann auch als eigenständiges Gerät betrieben werden. Die verschiedenen Optionen für die Nutzungsoberfläche reichen von robusten bis hin zu kompakten, leichten und webbasierten Versionen. Der Benutzende kann die bevorzugte Methode für den Zugriff auf und die Verwendung der Mess- und Diagnosedaten des Refraktometers auswählen.

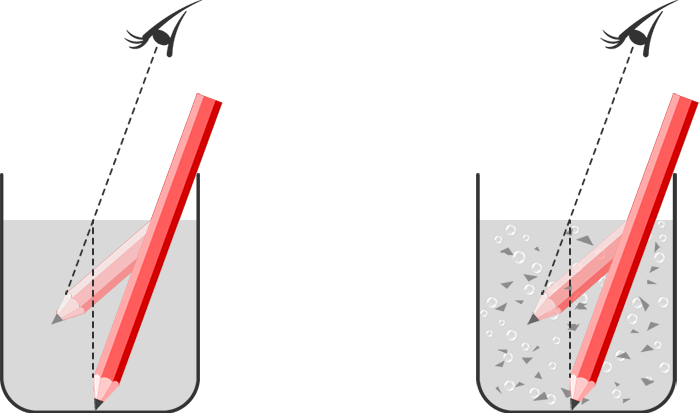

Die Messung des Refraktometers wird nicht durch Blasen, Partikel oder Vibrationen beeinflusst. Die hygienische Bauweise verfügt über ein 3-A-Zertifikat und das Produkt kann Reinigungs- und Sterilisierungsvorgänge vor Ort durchführen. Das Refraktometer deckt den gesamten Brix-Bereich von 0 bis 100 % ab.

In unserem E-Book erfahren Sie mehr über die verschiedenen Prozesse und wie ein Refraktometer helfen kann, Rohstoffe und Energie zu kontrollieren, zu optimieren und zu sparen.

Thanks for your help.