Energiansäästö keramiikan kuivauksessa

”Vaisalan suhteellisen kosteuden lähettimistä on tullut standardi Wienerberger-konsernissa.”

Steven Debels, tehtaanjohtaja, Koramic Pottelberg

Vaisalan lämmitettävän mittapään teknologia auttaa Koramic Pottelbergia vähentämään energiankulutusta ja parantamaan laatua

Wienerberger-konserniin kuuluva Koramic Pottelberg valmistaa Koramic-tuotemerkin kattotiiliä Belgian Kortrijkissa. Laitos tuottaa vuosittain 70 miljoonaa keramiikkakappaletta, joista suurin osa on kattotiiliä. Asiakkaat ovat Belgiassa, Alankomaissa, Ranskassa ja Isossa-Britanniassa, missä ilmasto-olosuhteet asettavat tiilille kovat laatuvaatimukset. Osana jatkuvaa pyrkimystä parantaa toimintansa energiatehokkuutta Koramic Pottelberg on käynnistänyt energian talteenottoprojektin, jossa kosteusmittaukset tehdään Vaisalan mittalaitteilla. Tämä on auttanut vähentämään kuivaimien energiankulutusta merkittävästi.

Vanhan valmistustaidon ja modernin haasteen hallitseminen

Vaikka saven muuttaminen rakennusmateriaaleiksi on yksi maailman vanhimmista ammattitaidoista, tiilen valmistusta on vaikea taito hallita hyvin. ”Savemme on haastava materiaali kuivata”, Koramic Pottelbergin tehtaanjohtaja Steven Debels sanoo. ”Se sisältää luontaisesti paljon vettä kerrosten välillä. Tämä voi aiheuttaa jännityksiä tai halkeamia lopputuotteessa, jos kuivausprosessi ei ole hyvin hallittu”, hän selittää. Tuotteen laadun lisäksi energiankulutus on tärkeä näkökohta. ”Työssämme on kyse ennen kaikkea energiasäästöistä. Tarjoamme energiatehokkaita ratkaisuja asiakkaillemme ja pyrimme samanaikaisesti vähentämään energiankulutusta omissa prosesseissamme”, hän lisää.

Monivaiheinen prosessi

Prosessi alkaa saven valmistelualueelta, jossa raaka-aineet ja lisäaineet sekoitetaan oikean raekoon ja kosteustason saavuttamiseksi. Savi lähetetään sitten muotoiluun, jossa tiilet puristetaan metallimuoteissa ja siirretään suuriin kuivauskammioihin. Kuivauksen jälkeen tiilet pinnoitetaan ennen niiden polttamista uuneissa.

Pienentääkseen energiankulutustaan Koramic Pottelberg käynnisti projektin, jossa polttouuneista otetaan talteen lämpöä käytettäväksi kuivausvaiheessa. ”Kuivaus on kriittisin vaihe prosessissamme. Energian talteenotosta tekee haastavaa jaksoittaisten kuivaimien syklinen luonne”, Steven Debels sanoo. Energian talteenottoratkaisuun kuuluu lämpötilaohjattu järjestelmä, joka sekoittaa jaksoittaisista uuneista tulevan kuuman ilman – lämpötila jopa 750 °C – viileään ilmaan ja syöttää näin saadun 130-asteisen ilman sitten kuivausvaiheeseen, joka toimii lämpötilavälillä 45–85 °C. Ilman jäähdyttäminen tähän lämpötilaan edellyttää suuria kuivan ilman virtauksia kuivauskammioon. Kuivauskammioissa sijaitsevat suhteellisen kosteuden lähettimet ohjaavat kuivausprosessia. ”Kosteuden on pysyttävä korkeana prosessin alussa. Liian nopea kuivaus aiheuttaa tiilten halkeilua ja tuotantohävikkiä”, Debels lisää. Kosteutta kammiossa ohjataan päästämällä kosteaa ilmaa ulos kosteusmittalaitteesta saadun ohjaussignaalin perusteella.

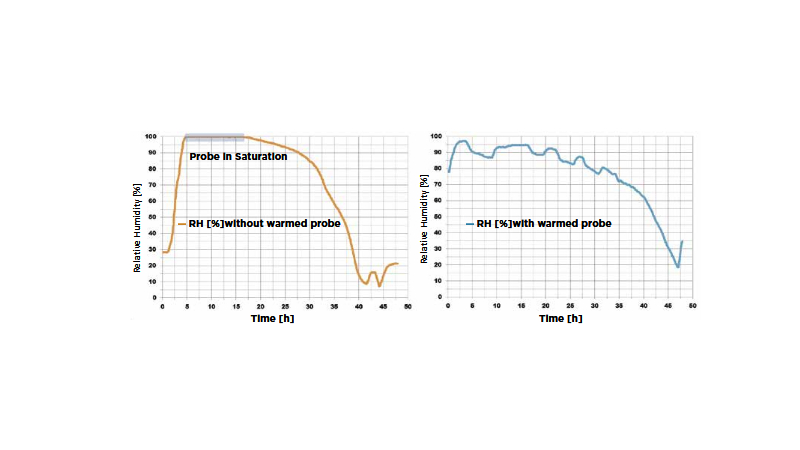

Lämmön talteenottojärjestelmän toteuttamisen jälkeen aiemmin käytetty kosteuden mittausjärjestelmä ei reagoinut kuivaussyklin alussa. Tämä johti kosteuden ohjauksen virheelliseen toimintaan kuivaimessa. Vaisalan aluemyyntipäällikkö Marc Mangelschots keksi ratkaisun. ”Kuivaussyklin alussa kammion suhteellinen kosteus on lähes 100 prosenttia. Kondensaatiota aiheuttava ympäristö voi saturoida kosteusanturin, minkä vuoksi mittalaitteet eivät reagoi. Vaisalan lämmitettävän mittapään teknologia mahdollistaa luotettavien mittausten tekemisen olosuhteissa, joissa ollaan lähellä kondensaation muodostumista”, Mangelschots sanoo.

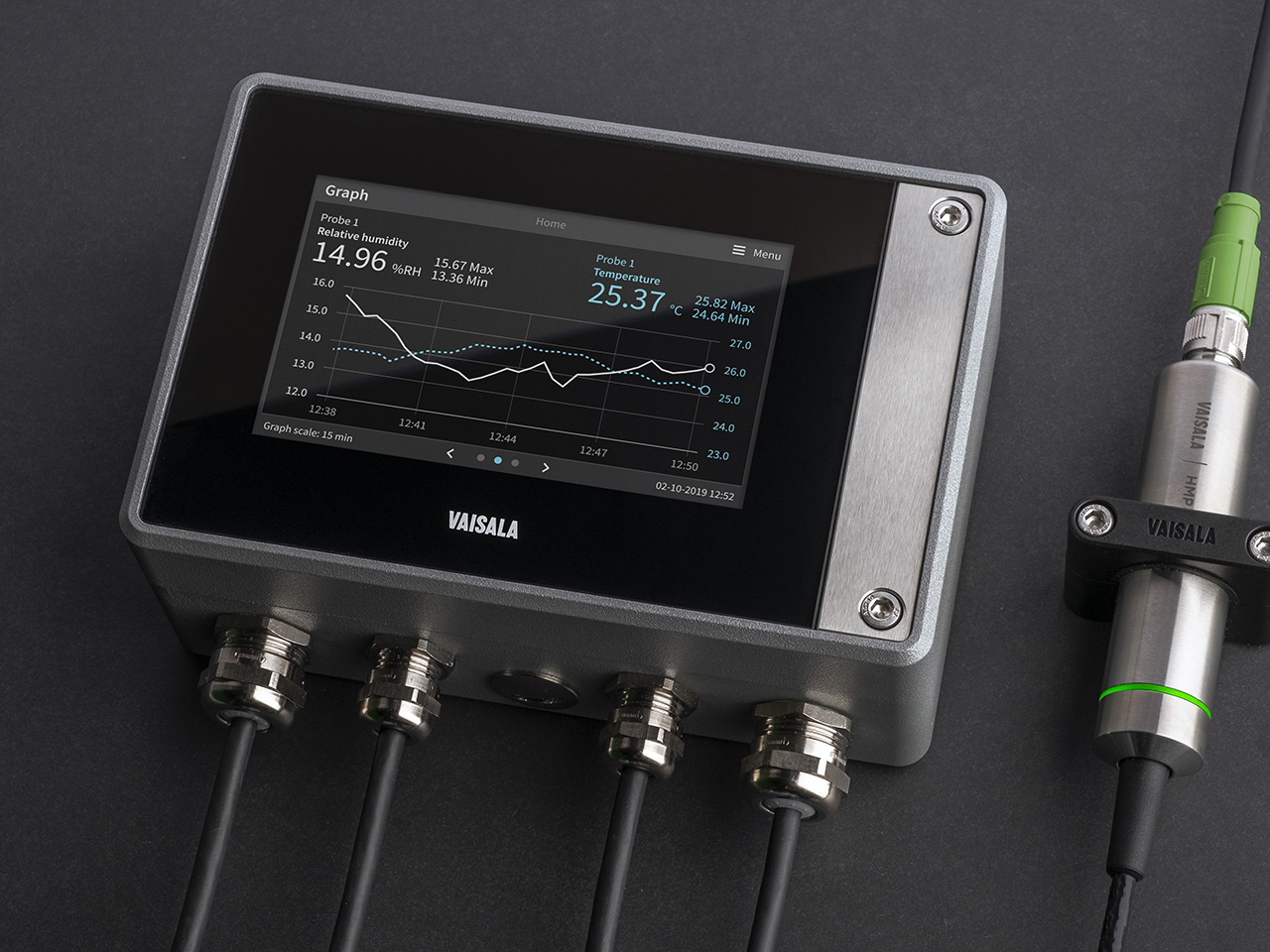

Kaksi ensimmäistä kosteusmittalaitetta korvattiin lämmitettävän mittapään teknologialla varustetuilla Vaisalan HMT337-lähettimillä, jotka pystyivät heti tarjoamaan tarkkoja mittaustuloksia ja mahdollistivat kuivausprosessin optimaalisen ohjauksen. ”Sen lisäksi, että energiaa säästyy, tiilten laatu on parempi kuin koskaan ennen”, prosessi-insinööri Anthony Dessoubrie sanoo. Debels selittää lisää: ”Energian osuus tuotannon kokonaisuudesta on 20–25 prosenttia.”

kondensoituneen veden saturoima.

Huomaa: HMT337 on korvattu HMP7:llä

| Haaste | Ratkaisu | Edut |

|---|---|---|

| Savi vaatii tarkasti ohjatun kuivausprosessin | Vaisalan HMT330-sarjan kosteus- ja lämpötilalähettimet on varustettu lämmitettävän mittapään teknologialla, jonka ansiosta kosteuslukemat ovat tarkkoja jopa olosuhteissa, joissa muodostuu kondensaatiota | Pienempi energiankulutus |

| Lämmön talteenotto jaksoittaisista uuneista tekee kuivaimien hallinnasta haastavaa | Parannettu kuivaimien ohjaus | |

| Kuivaimen kosteuden ohjaus ei reagoinut kuivaussyklin alussa | Parantunut lopputuotteen laatu |