Perché la misurazione dell'umidità è importante nella produzione di semiconduttori

Niente è più importante della precisione nella produzione dei semiconduttori. Dalla fabbricazione dei microchip all'assemblaggio finale dei circuiti integrati, ogni fase del processo richiede misurazioni precise per garantire risultati ripetibili e di alta qualità. Uno dei parametri di misura più critici è l'umidità, poiché mantenere livelli di umidità corretti è fondamentale per assicurare prestazioni ottimali delle apparecchiature e qualità del prodotto finale.

Mantenere l'ambiente perfetto

Quando si producono componenti su scala nanometrica, anche le minime incongruenze possono portare a risultati catastrofici. Le condizioni ambientali devono essere monitorate e mantenute con estrema precisione poiché i componenti dei semiconduttori, come chip e circuiti stampati, sono estremamente vulnerabili all'umidità. L'acqua, infatti, è il contaminante più significativo nella produzione di semiconduttori: secondo alcune stime, le condizioni di umidità non ottimali rappresentano il 25% del mancato guadagno.

Un livello eccessivo di umidità può causare corrosione, cortocircuiti, scarsa qualità dei componenti e un tasso di guasti più elevato. Un valore di umidità troppo basso può causare l'accumulo di elettricità statica, con conseguenti danni alle superfici dei semiconduttori e un'inferiore resa produttiva. Il controllo preciso dell’umidità è quindi un fattore critico, e rende indispensabile l’uso di sensori affidabili: un investimento intelligente, con un impatto che supera di gran lunga le loro dimensioni o il loro costo. Sensori e trasmettitori di alta qualità garantiscono che le apparecchiature e l'ambiente rimangano entro intervalli ottimali per la produzione di semiconduttori.

Soluzioni di misura per i processi di produzione dei semiconduttori

Esaminiamo alcuni processi di produzione dei semiconduttori in cui la gestione dell'umidità è essenziale e valutiamo quali soluzioni possano essere d'aiuto.

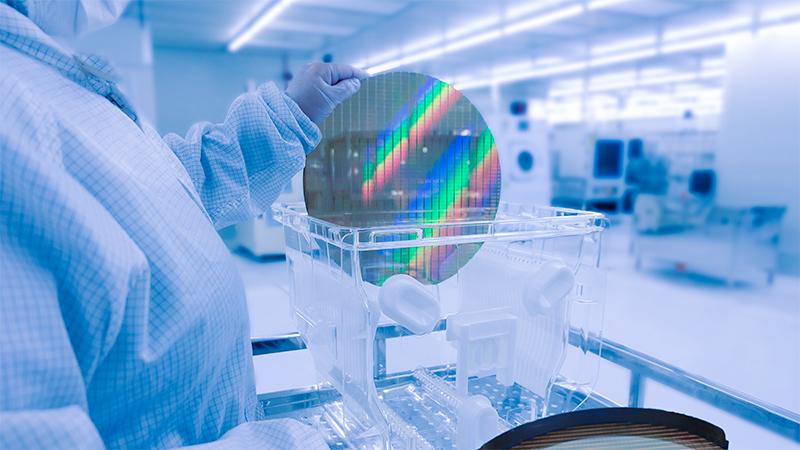

Lucidatura e pulizia dei wafer di silicio

Le fasi di lucidatura e pulizia dei wafer di silicio sono fondamentali nella produzione dei semiconduttori. Questi processi prevedono livelli di umidità elevati e l'impiego di sostanze chimiche aggressive che possono causare la deriva dei sensori, mettendo a dura prova la precisione della misura.

Le sonde utilizzate in questo tipo di ambiente devono resistere sia ai livelli elevati di umidità sia all'esposizione a sostanze chimiche aggressive. Una soluzione ottimale è la sonda compatta di temperatura e umidità HMP9, un dispositivo di dimensioni ridotte con un tempo di risposta rapidissimo. Può resistere a livelli elevati di umidità e dispone di una funzione di spurgo chimico per la pulizia post-contaminazione del sensore. Ai produttori di macchine o strumenti, Vaisala offre anche prodotti modulari per l'umidità e la temperatura, come il modulo per l'umidità relativa e la temperatura HMM170, integrabili nei prodotti finali.

Fotoripetitori a wafer, macchine per rivestimento e sviluppo

I fotoripetitori a wafer, per il rivestimento e lo sviluppo di wafer di silicio, sono basati su laser, quindi anche le minime variazioni ambientali possono influire significativamente sulla qualità del processo. La pressione, l'umidità relativa e la temperatura dell'ambiente sono tutti fattori con un impatto sul comportamento ottico e la messa a fuoco delle lenti, elementi da monitorare e compensare in tempo reale. Quando si lavora su scala nanometrica, è ancora più essenziale misurare e monitorare questi parametri con precisione.

Una soluzione eccellente per queste macchine è il trasmettitore modulare Vaisala Indigo520, che offre il parametro di misura opzionale della pressione. La sonda di umidità e temperatura HMP3 è compatibile con il dispositivo Indigo520 e ha una struttura che consente di sostituire il sensore sul campo senza attrezzi, condizione ideale nelle camere bianche. Per i processi che necessitano di monitorare altri parametri, ad esempio CO2 e punto di rugiada, è disponibile una gamma di sonde di diverso tipo. Qualunque sia la sonda selezionata, sarà possibile collegarla a un trasmettitore centrale, come Indigo520, offrendo la flessibilità di scegliere la combinazione migliore per il proprio processo.

Macchine per il taglio e il test dei wafer

Il processo di taglio dei wafer, in cui i singoli chip vengono separati dal wafer, necessita della misurazione precisa dell'umidità per proteggere sia il prodotto che le macchine. La condensa può costituire un problema, soprattutto quando il nastro viene staccato, pertanto è necessario monitorare attentamente il punto di rugiada. Durante il test, i chip vengono sottoposti a variazioni estreme della temperatura per valutare le prestazioni del circuito integrato. Questo processo richiede un controllo preciso del punto di rugiada e dell'umidità per evitare la formazione di condensa e ruggine nelle camere di test.

Vaisala offre diversi dispositivi compatti per il monitoraggio e il controllo di questi parametri. È disponibile il trasmettitore del punto di rugiada in miniatura DMT143, che copre un'ampia gamma di misurazioni da -70°C a +60°C per punto di congelamento e rugiada. Un'altra opzione è il trasmettitore del punto di rugiada DMT152 di Vaisala, ottimizzato per condizioni estremamente secche, che offre la misurazione del punto di congelamento fino a -80°C con precisione di +/- 2 °C. I due prodotti sono dotati di calibrazione automatica per assicurare intervalli di calibrazione molto lunghi e si integrano facilmente in qualsiasi applicazione OEM, come i macchinari per la produzione di semiconduttori o i dispositivi di test.

Qualità del gas della linea di processo

Le camere bianche utilizzate nella produzione di semiconduttori si basano su gas di processo non reattivi di alta qualità, come azoto e argon. Garantire la secchezza di questi gas è fondamentale per preservare la purezza dell'ambiente ed evitare potenziali contaminazioni durante le fasi delicate della produzione. I livelli di umidità devono essere monitorati sulla linea dei gas di processo per garantire una misurazione precisa. L'impiego di tubi in acciaio inossidabile lucidato per le tubazioni contribuisce ad assicurare letture precise e l'assenza di contaminanti.

Grazie ai tempi di risposta rapidissimi, i sensori DRYCAP® di Vaisala sono ideali per monitorare la secchezza del gas, con un risparmio sui costi e la protezione dei processi in condizioni di errore. Sono inoltre dotati di calibrazione automatica per una stabilità superiore a lungo termine. Il trasmettitore per il punto di rugiada DMT152 di Vaisala è un'ottima scelta per questa applicazione, poiché offre misurazioni di alta qualità in tempo reale. È necessario installare il trasmettitore DMT152 direttamente nel flusso di gas per garantire un campione di gas rappresentativo, utilizzando filettature coniche per evitare perdite. Le celle di campionamento di Vaisala sono realizzate in acciaio inossidabile lucidato, per garantire misurazioni accurate di alta qualità.

Importanza del controllo dell'umidità

Il controllo dell'umidità contribuisce a prolungare la durata delle apparecchiature per la produzione dei semiconduttori e a mantenere la qualità del prodotto finale. Grazie all'introduzione di sensori e trasmettitori di alta qualità per monitorare e controllare i livelli di umidità durante l'intero processo di produzione, i produttori possono evitare i problemi dovuti all'umidità nelle loro attività, ridurre i costi e massimizzare la resa.

Contattaci subito per scoprire i vantaggi che possono offrirti i nostri sensori.

Soluzioni per processi di produzione di semiconduttori, nonché per monitoraggio e controllo degli impianti

La produzione di wafer semiconduttori e di dispositivi microelettronici è un processo impegnativo con margine di errore ridotto. L'industria dipende da strumenti di monitoraggio e misura ad alte prestazioni per composizioni chimiche e condizioni atmosferiche precise.