Risparmiare energia nell'essiccazione della ceramica

"I trasmettitori di umidità relativa Vaisala sono diventati standard all'interno del Gruppo Wienerberger."

Steven Debels, responsabile di impianto, Koramic Pottelberg

La tecnologia a sonda riscaldata Vaisala aiuta Koramic Pottelberg a ridurre il consumo di energia e migliorare la qualità

Koramic Pottelberg, parte del Gruppo Wienerberger, produce tegole a marchio Koramic a Kortrijk, in Belgio. Lo stabilimento produce 70 milioni di pezzi di ceramica all'anno, la maggior parte dei quali sono tegole, per clienti in Belgio, Paesi Bassi, Francia e Regno Unito, dove le condizioni climatiche richiedono tegole di alta qualità. Come parte del continuo impegno per aumentare l'efficienza energetica delle proprie operazioni, Koramic Pottelberg ha integrato le misurazioni dell'umidità acquisite dalle apparecchiature Vaisala come parte del suo progetto di recupero energetico. Di conseguenza, il consumo energetico dei suoi essiccatori è stato notevolmente ridotto.

Gestire un mestiere antico e una sfida moderna

Sebbene trasformare l'argilla in materiali da costruzione sia uno dei mestieri più antichi del mondo, la produzione di mattoni è un mestiere difficile da padroneggiare. "La nostra argilla è un materiale impegnativo per l'essiccazione", afferma Steven Debels, responsabile di impianto di Koramic Pottelberg. "Contiene naturalmente molta acqua tra gli strati. Ciò può causare tensioni o crepe nel prodotto finale se il processo di essiccazione non è controllato efficacemente", spiega. Oltre alla qualità del prodotto, il consumo di energia è una considerazione chiave. "Il nostro lavoro è tutto incentrato sul risparmio energetico. Offriamo soluzioni efficienti dal punto di vista energetico per i nostri clienti e allo stesso tempo lavoriamo per ridurre il consumo di energia nei nostri processi", aggiunge.

Processo in più fasi

Il processo inizia nell'area di preparazione dell'argilla, dove le materie prime e gli additivi vengono miscelati per ottenere la granulometria e il livello di umidità corretti. L'argilla passa quindi alla formatura, dove le piastrelle vengono pressate in stampi metallici e trasferite in grandi camere di essiccazione. Dopo l'essiccazione, le piastrelle vengono rivestite prima di essere infine cotte nei forni.

Per ridurre il proprio consumo energetico, Koramic Pottelberg ha avviato un progetto per recuperare il calore dei forni di cottura e utilizzarlo nella fase di essiccazione. "L'essiccazione è la fase più critica del nostro processo. Ciò che rende difficile il recupero dell'energia è la natura ciclica degli essiccatori periodici", afferma Steven Debels. La soluzione di recupero dell'energia prevede un sistema a temperatura controllata per miscelare l'aria calda, a temperature fino a 750 °C, dai forni periodici con aria fredda, quindi fornire questa aria a 130 °C alla fase di essiccazione, che opera a 45 - 85 °C. Il raffreddamento dell'aria a questa temperatura richiede grandi flussi di aria secca nella camera di essiccazione. I trasmettitori di umidità relativa, posti nelle camere di essiccazione, controllano il processo di essiccazione. "L'umidità deve rimanere a un livello elevato all'inizio del processo. Un'essiccazione troppo rapida comporta piastrelle incrinate e perdita di produzione", aggiunge Debels. L'umidità nella camera è controllata facendo uscire l'aria umida, secondo un segnale di controllo fornito dallo strumento di misura dell'umidità.

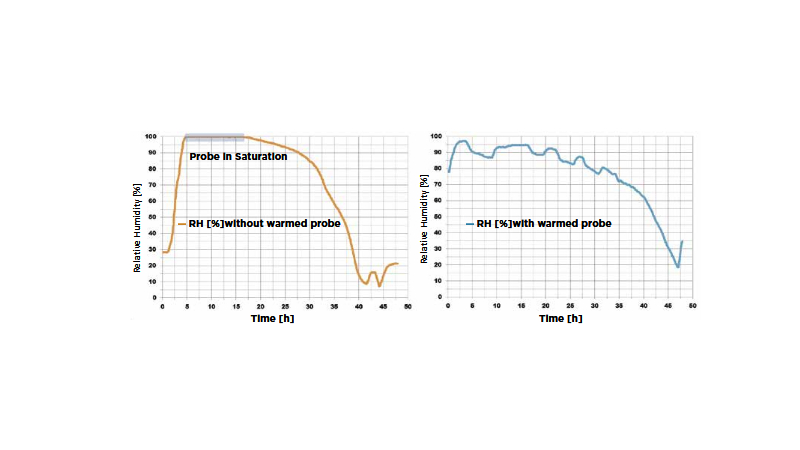

Dopo aver implementato il sistema di recupero del calore, il sistema di misurazione dell'umidità utilizzato in precedenza non rispondeva all'inizio del ciclo di essiccazione. Ciò comportava il funzionamento errato del controllo dell'umidità nell'essiccatore. Marc Mangelschots, responsabile vendite di zona di Vaisala, ha trovato una soluzione. "All'inizio del ciclo di essiccazione, l'umidità relativa nella camera è vicina al 100%. L'ambiente di condensazione può saturare il sensore di umidità, comportando la mancata risposta da parte degli strumenti di misurazione. La tecnologia a sonda riscaldata Vaisala consente di effettuare misurazioni affidabili in condizioni prossime alla condensazione", afferma Mangelschots.

I primi due strumenti per la misura dell'umidità sono stati sostituiti con trasmettitori Vaisala HMT337 con tecnologia a sonda riscaldata, che sono stati immediatamente in grado di fornire misurazioni accurate e consentire un controllo ottimale del processo di essiccazione. "Oltre al risparmio di energia, la qualità delle piastrelle è migliore che mai", afferma Anthony Dessoubrie, ingegnere di processo. Debels spiega ulteriormente: "L'energia costituisce il 20 - 25% della produzione totale

satura di acqua di condensa.

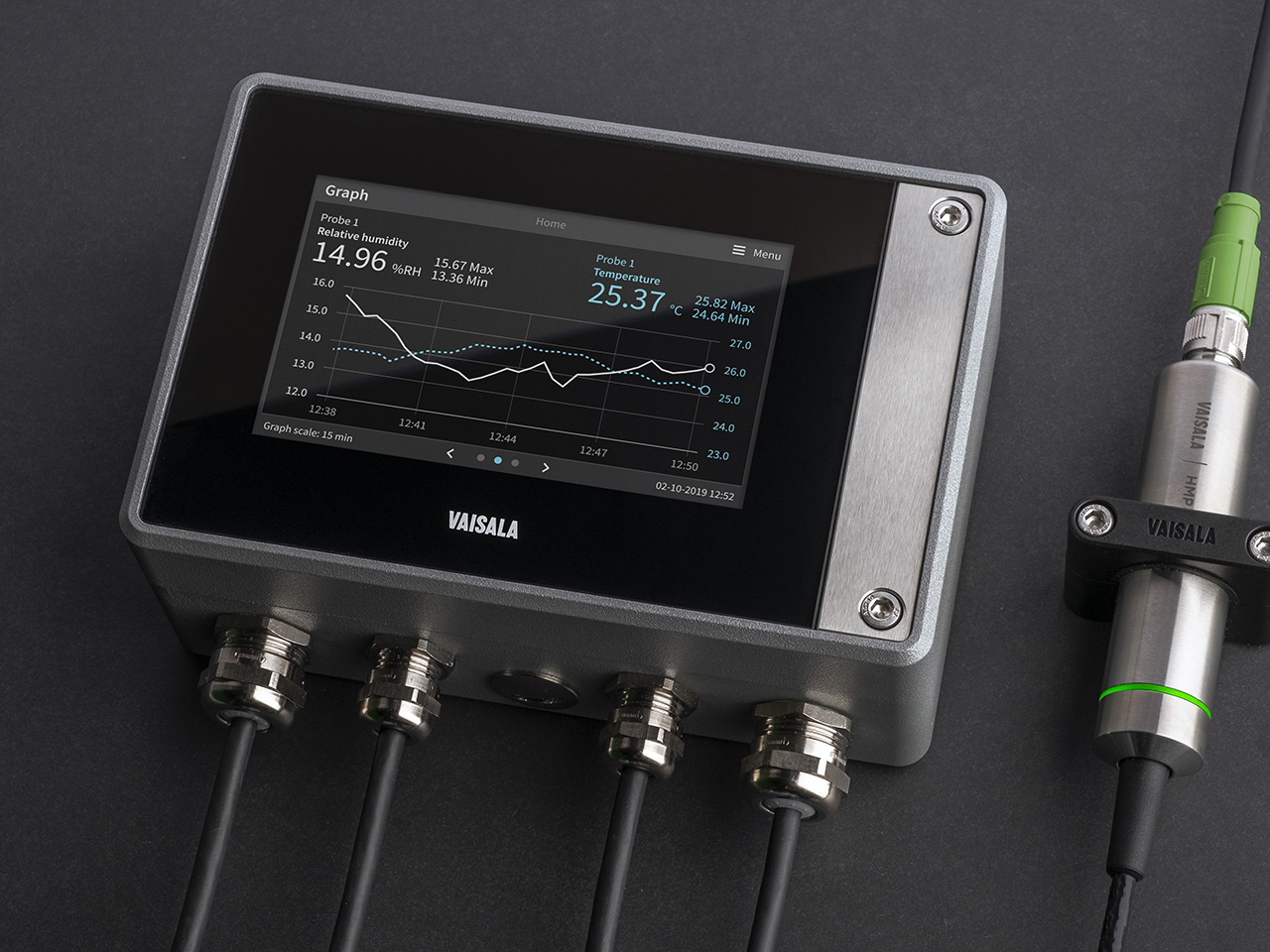

Notare che: HMT337 è stato sostituito con HMP7

| Sfida | Soluzione | Vantaggi |

|---|---|---|

| L'argilla richiede un processo di essiccazione attentamente controllato | Trasmettitori di umidità e temperatura Vaisala serie HMT330 con tecnologia a sonda riscaldata, che consentono letture accurate dell'umidità anche in condizioni di condensa | Consumo energetico ridotto |

| Il recupero del calore dei forni periodici rende difficile il controllo dell'essiccatore | Controllo dell'essiccatore migliorato | |

| Il controllo dell'umidità nell'essiccatore non rispondeva all'inizio del ciclo di essicazione | Qualità del prodotto finale migliorata |