Wie durch Echtzeitüberwachung von Drucklufttaupunkt die Qualität, Effizienz und Zuverlässigkeit für Walki verbessert wurden

Für den finnischen Materialumwandlungsspezialisten Walki Oy Valkeakoski (Walki) ist Druckluft das Lebenselixier seiner Produktionsprozesse. Ein kontinuierliches Überwachungssystem, das auf den weltweit führenden Feuchtemesswertgebern von Vaisala basiert – und von Integrator SmartAir and Energy Oy (SmartAir) bereitgestellt wird – hilft Walki dabei, Qualität, Effizienz und Zuverlässigkeit zu verbessern.

Walki stellt Verpackungsmaterialien für Verbraucher und die Industrie sowie technische Materialien für die Bauindustrie her. Das Unternehmen ist Teil der in Japan ansässigen Oji Holdings, einem der weltweit größten Papier- und Verpackungshersteller. Das Werk im südfinnischen Valkeakoski ist eines von 16 Werken des Unternehmens.

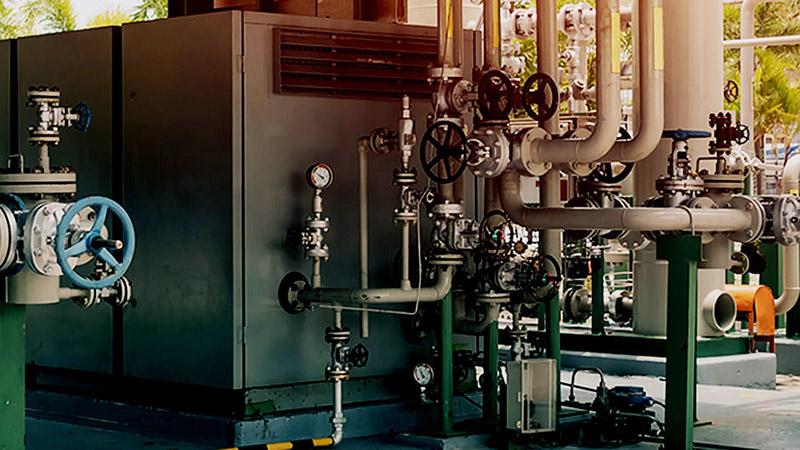

Walki-Produktionsstätten in Valkeakoski. Bildnachweis: Walki.

Druckluft spielt in praktisch jedem Teil der fünf Produktionsanlagen des Werks eine entscheidende Rolle. Die verwendete Druckluft muss stets von höchster Qualität sein. Im Herstellungsverfahren von Walki ist eine gleichbleibend trockene und saubere Druckluft erforderlich. Daher ist die Feuchtesteuerung für die Qualität und Gerätehaltbarkeit unerlässlich.

Mangelndes Situationsbewusstsein bei Stichprobenmessungen

Zuvor hatte sich Walki auf Stichprobenmessungen mithilfe des tragbaren Anzeigegeräts Vaisala Indigo80 verlassen, um die Werte an verschiedenen Stellen im Erzeugungs- und Verteilungssystem von Druckluft zu überprüfen. Durchgeführt wurden diese Messungen von Fachkräften von SmartAir, einem führenden finnischen Anbieter moderner, ökologischer und energieeffizienter Drucklufttechnik.

„Obwohl Stichprobenmessungen mit dem Indigo80 den Arbeitskräften von Walki zuverlässige Taupunktmessungen bereitstellten, lieferten die Daten nur eine Momentaufnahme der Situation zu diesem Zeitpunkt. Ohne kontinuierliche Überwachung fehlte es an Situationsbewusstsein. Es gab keine Möglichkeit, Taupunkt in Echtzeit zu verfolgen, Daten auf Trends zu analysieren oder schnell auf potenzielle Probleme zu reagieren“, sagt Sami Uusi-Erkkilä, CEO von SmartAir.

Eine weitere Herausforderung war die erhebliche Abweichung der Taupunktwerte an verschiedenen Messpunkten. Einige dieser Abweichungen könnten auf Umgebungsbedingungen zurückzuführen sein, was die Situation noch schwieriger macht. Ein Teil der Druckluftleitungen verläuft außerhalb des Werks. Das bedeutet, dass Temperaturschwankungen die Taupunktmesswerte beeinflussen können, insbesondere in kalten Winterperioden.

Von regelmäßigen Stichprobenmessungen bis hin zu kontinuierlicher Echtzeitüberwachung

Zur Lösung dieser Herausforderungen wandte sich Walki an SmartAir, um ein kontinuierliches Überwachungssystem – PVS SmartAir – für die Druckluftleitungen in Valkeakoski zu entwickeln und zu implementieren. Das System basiert auf dem Vaisala Miniatur-Taupunktmesswertgeber DMT143. Dieser ist speziell für den Einsatz in Drucklufttrocknern und anderen ähnlichen Anwendungen konzipiert.

„Der DMT143 verfügt über einen großen Messbereich und ist ein äußerst robustes Produkt mit einem langen Kalibrierintervall“, beschreibt Juhani Lehto, Product Manager bei Vaisala. „Das Wichtigste für Walkis Anwendung ist die extrem schnelle Ansprechzeit, die in kontinuierlichen Überwachungssystemen wesentlich ist. Dank der integrierten Sondenbeheizung ist auch eine Wiederherstellung nach Kondensation schnell möglich.“

Das kontinuierliche Überwachungssystem PVS SmartAir misst Taupunkt an zwei verschiedenen Stellen in den Druckluftleitungen mithilfe von DMT143 Messwertgebern:

- Unmittelbar nach dem Adsorptionstrockner in der Kompressorstation des Werks

- Am Endpunkt der Druckluftleitungen nach den Produktionsanlagen

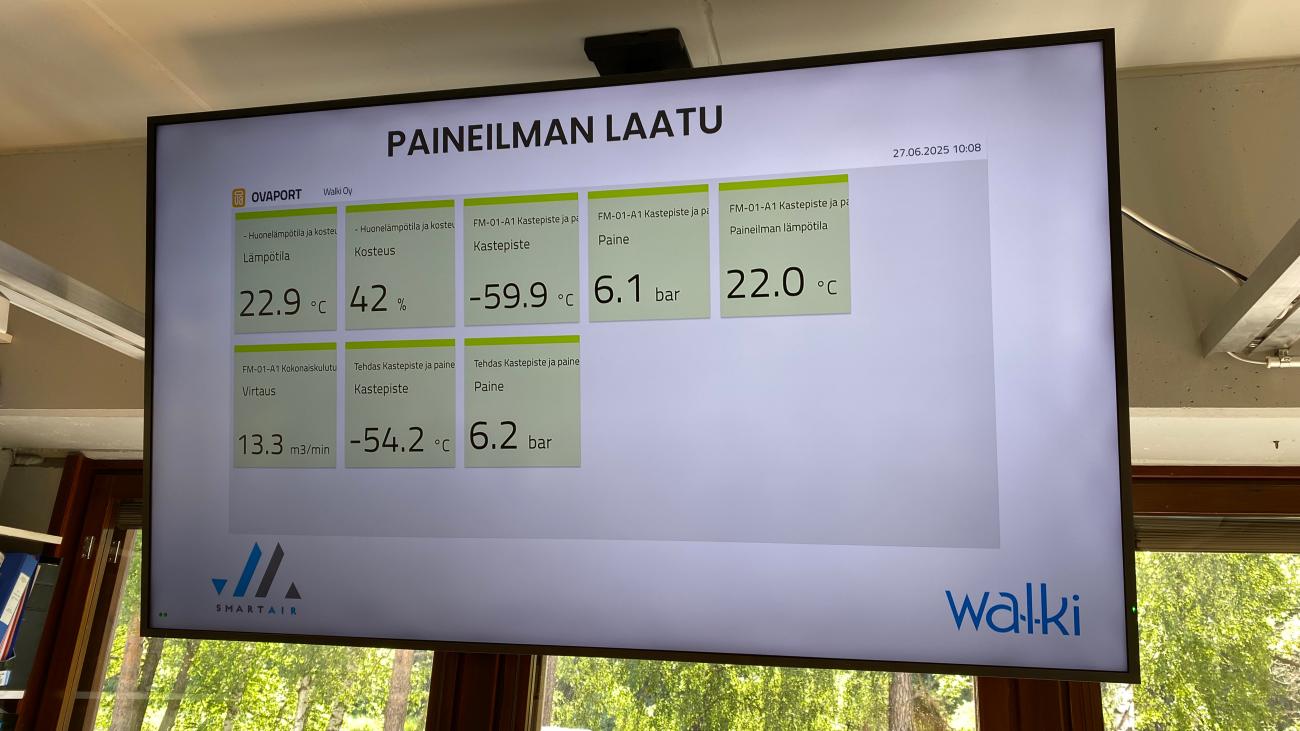

Das System misst außerdem Druckluftdruck, Durchflussrate, Volumen, Temperatur und Umgebungstemperatur, wobei alle Messdaten in einer Schnittstelle integriert sind. Die Messwerte werden auf einem Display im Wartungsbüro angezeigt und sind farblich gekennzeichnet, um Anomalien leicht erkennen zu können. Grün zeigt an, dass die Werte innerhalb der festgelegten Grenzwerte liegen, während Rot auf ein potenzielles Problem hinweist.

„Diese Echtzeitdaten vermitteln den Arbeitskräften von Walki ein weitaus besseres Situationsbewusstsein. So können sie sofort handeln, wenn ein Alarm ausgelöst wird“, betont Sami Uusi-Erkkilä. „Sie können außerdem per Fernzugriff über eine mobile App oder eine browserbasierte Anwendung auf alle Messdaten zugreifen, was insbesondere in einem Werk hilfreich ist, das rund um die Uhr in Betrieb ist.“

Das System kann auch dann die Gewissheit geben, dass alles ordnungsgemäß funktioniert, wenn es zu geringfügigen vorübergehenden Abweichungen bei den Taupunktmessdaten kommt. So konnte SmartAir beispielsweise zeigen, dass kleine, regelmäßige Spitzen in den Werten auf den Wechsel von einem Trocknungsmittelturm zum anderen in der Kompressorstation zurückzuführen sind.

Schnelle Reaktion auf Problemsituationen

Das kontinuierliche Überwachungssystem hat sich für Walki mehrfach bewährt, insbesondere bei einer Trocknerstörung im Sommer 2024. Die Störung führte zu einem Anstieg des Feuchtigkeitsgehalts und die Messwerte der DMT143 Messwertgeber lieferten ein genaues Bild der Situation.

Das System löste einen automatischen Alarm aus, als der Taupunkt in den Druckluftleitungen −25 °C erreichte. Die Displays im Kontrollraum zeigten das Problem visuell an und wichtige Arbeitskräfte wurden automatisch per E-Mail benachrichtigt. Durch die Fähigkeit, schnell auf das Problem zu reagieren, konnte Walki negative Auswirkungen auf die Produktionsprozesse verhindern.

Überwachung der Druckluftqualität bei Walki in Valkeakoski. Bildnachweis: Sami Uusi-Erkkilä.

Zuverlässige Daten sichern Produktionsqualität und -effizienz

Walki ist mit den positiven Auswirkungen der Investition in das PVS SmartAir-System auf den täglichen Betrieb und die langfristige Leistung sehr zufrieden.

Zu den Vorteilen zählen:

- Weniger Unsicherheit und schnellere Entscheidungen durch Zugriff auf zuverlässige Taupunktdaten rund um die Uhr.

- Verbesserte Produktionskonsistenz und -qualität durch weniger Abschaltungen, zuverlässigere Geräteleistung und bessere Produktqualität.

- Bessere Wartungsausführung und Investitionsplanung durch präzise langfristige Daten, die sich leicht unter den relevanten Arbeitskräften teilen lassen.

- Mögliche Kosteneinsparungen durch optimierten Trocknerbetrieb.

Ein sich ständig weiterentwickelndes System

Das PVS SmartAir-System bietet eine solide Plattform für die Erweiterung kontinuierlicher Überwachung im gesamten Werk. Neben der Taupunktüberwachung wurde auch die Überwachung der Kompressorraumtemperatur integriert und zukünftig werden noch weitere Messpunkte hinzukommen.

Das System liefert Walki ein Echtzeitbild des Druckluftverbrauchs und der Druckluftqualität. Werksbetreiber können nun sehen, wie viel Druckluftenergie jede Maschinenanlage verbraucht, und Prozesse optimieren, um den Druckluftverbrauch zu senken. So konnte das Unternehmen beispielsweise den Druckluftverbrauch bei verschiedenen Blasvorgängen in den Produktionsanlagen durch Drosselung des Blasstroms oder durch Anbringen eines logikgesteuerten Ventils senken.

„Die Echtzeitüberwachung durch das PVS SmartAir-System liefert uns wichtige und zeitnahe Informationen über mögliche Abweichungen“, erklärt Mikko Nurminen, Plant Service Manager bei Walki. „Mit diesen Informationen können wir präventiv eingreifen und Produktionsausfälle durch Unterbrechungen der Druckluftversorgung vermeiden.“

Zukünftig soll das System um eine Partikelmessung erweitert werden. Dadurch kann Walki die Qualität der Druckluft gemäß der internationalen Norm ISO 8573 überprüfen, die Reinheitsklassen von Druckluft in Bezug auf Partikel, Wasser und Öl festlegt.

Hauptbild von links: Mikko Nurminen und Petri Parikka. Foto von: Sami Uusi-Erkkilä, SmartAir.