Warum Vaisala ein bevorzugter Anbieter für viele Halbleiterfabriken zur Qualifizierung der H2O2-Konzentration in CMP von Wolfram ist

Die chemisch-mechanische Planarisierung/Polierung (CMP) ist ein kritischer, sehr kostspieliger und anspruchsvoller Nano-Polierprozess, der chemische Reaktionen und mechanische Abrasion kombiniert. Sie ist der entscheidende Schritt in der Herstellung integrierter Schaltkreise und beeinflusst sowohl den Ertrag als auch die Produktivität.

CMP kurz zusammengefasst

Das Polieren erfolgt mit einem Schlamm, der ein Oxidationsmittel enthält, typischerweise Wasserstoffperoxid (H2O2). Während der Herstellung wird ein Wafer gegen ein Polierpad gepresst, während sowohl Wafer als auch Pad mit leicht unterschiedlichen Geschwindigkeiten gegen den Uhrzeigersinn gedreht werden. Während der Schlamm in der Mitte des Pads verteilt wird, entfernt die Kombination mechanischer und chemischer Vorgänge nach und nach Material von der Wafer-Oberfläche, sodass eine lokal und global planare Oberfläche entsteht.

CMP-Schlämme werden vor der Verwendung in der Anlage gemischt oder verdünnt. Oxid-Polierschlämme werden üblicherweise in konzentrierter Form gekauft und vor Ort mit Wasser verdünnt, um Versand- und Arbeitskosten zu minimieren. Manche Mehrkomponenten-Polierschlämme dürfen aufgrund ihrer kurzen Lebensdauer nach dem Mischen nur unmittelbar vor der Verwendung gemischt werden. Die korrekte Mischung ist entscheidend, da sie direkt mit den chemischen Reaktionsraten und der Polierrate des Wafers verknüpft ist; Fehler in der Mischung wirken sich negativ auf die Herstellbarkeit und Zuverlässigkeit aus. Obwohl die Schlammsteuerung am Herstellungsort (POM) streng ist, können nachfolgende Prozesse – einschließlich Transport, Handhabung und Filtration – die chemischen Eigenschaften beeinflussen. Daher ist eine kontinuierliche Überwachung des Schlamms bis zum Verwendungspunkt (POU) erforderlich, um einen hohen Ertrag zu gewährleisten. Effektive, schnelle, zuverlässige, präzise und kostengünstige Metrologiewerkzeuge und -methoden sind erforderlich, weshalb viele Fertigungsanlagen wählen, Refraktometer zu verwenden.

Wie der Brechungsindex zur Verbesserung der Produktionsqualität beiträgt

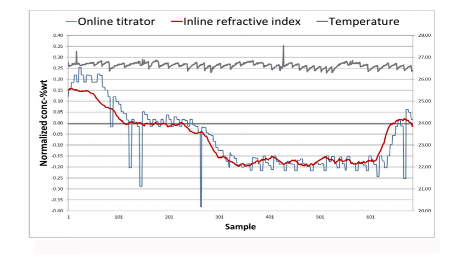

Der Brechungsindex (BI) – eine kontinuierliche, Inline-Messung ohne Schlammverbrauch – ermöglicht es Fertigungsanlagen, Fehler in der Schlammzusammensetzung schnell zu erkennen, da er Echtzeitinformationen über den Prozess liefert und so die Anzahl der gefährdeten Wafer reduziert.

CMP-Schlamm weist abhängig vom Schlammtyp einen Feststoffgehalt von 1–30 % in Form von Nanopartikeln auf, was die Analyse erschwert. Nachdem die BI-Messungen auf die Temperatur/BI-Eigenschaften eines bestimmten Schlamms kalibriert wurden, können sie die Wasserstoffperoxid-Konzentration in Wolfram-Schlamm selbst unter diesen schwierigen Bedingungen mit einer Genauigkeit von ±0,03 % nach Gewicht bestimmen.

Außerdem können BI-Messungen im Gegensatz zu Leitfähigkeitstests die H2O2 -Schlammdichte überwachen, ein Indikator für das Absetzen und den Abbau des Schlamms im Laufe der Zeit. Daher wird der BI nicht nur zur Qualifizierung des Endprodukts verwendet, sondern auch zur Überwachung von Chargenschwankungen im eingehenden Rohschlamm und zur Validierung der Mischschritte.

Ein ansprechendes Merkmal einiger Schlammzufuhrsysteme ist die Möglichkeit der Verwendung einer automatisierten chemischen Spikebildungsfunktion im Tagestank.

VAISALA K-PATENTS® Semicon-Refraktometer Vorteile

Das Vaisala K-PATENTS Halbleiterrefraktometer ist speziell für Halbleiterfertigungsumgebungen konzipiert. Es verfügt über eine kompakte Bauweise und ist metallfrei konstruiert. Dadurch eignet es sich ideal für die Messung von Chemikalien, ohne die Anlage zu korrodieren.

Das Vaisala K-PATENTS Halbleiterrefraktometer ist aus folgenden Gründen die überlegene Wahl für CMP-Prozesse:

- Messung ist vollständig digital und Abweichungen sind unmöglich

- Die integrierte Temperaturmesskomponente stellt eine hochpräzise BI-Messung sicher

- Es bietet eine direkte Dichtemessung

- Die robuste Bauweise toleriert Prozessvibrationen ohne Messfehler

- Eingebaute Diagnosefunktionen geben einen sofortigen Überblick über die Prozessbedingungen

- Die Verfügbarkeit verschiedener hochwertiger Durchflusszellen, die darauf ausgelegt sind, Verschmutzungen zu reduzieren und sogar zu beseitigen

Quellenverzeichnis

Diversified Fluid Solutions nutzt das Vaisala K-PATENTS Halbleiterrefraktometer seit Jahren erfolgreich in seinen CMP-Prozessen und hat das Gerät als äußerst zuverlässig und präzise anerkannt. „Da fortschrittliche Prozessknoten zu einer zunehmenden Anzahl von CMP-Schritten führen, müssen wir sicherstellen, dass die an die Polier-Tools gelieferten Schlämme konsistente chemische und mechanische Eigenschaften aufweisen“, erklärt Karl Urquhart, Director of R&D, Chemical Technology, Diversified Fluid Solutions. „Die Inline-BI-Überwachung kann die chemische Zusammensetzung des eingehenden Materials bewerten, Mischzusatzschritte qualifizieren und eine einheitliche CMP-Schlammmischung in einer einzigen Echtzeitmessung ohne Verbrauch von Schlamm validieren.“

Die erste H2O2-Messinstallation für CMP-Schlamm wurde 2013 in einer großen Halbleiterfabrik umgesetzt und ersetzte die Autotitration. Das Messgerät ist seitdem stabil geblieben und erforderte keine Wartung außer dem routinemäßigen Spülen des Schlammmischers.

In der Regel erhöht sich der Wafer-Durchsatz in Halbleiterfertigungsanlagen nach der Installation des Vaisala K-PATENTS Halbleiterrefraktometers um etwa 20 %. Darüber hinaus werden CMP-Schlämme streng gesteuert und ermöglichen eine verbesserte Gleichmäßigkeit des Planarisierungsprozesses.

Möchten Sie noch mehr erfahren?

Die BI-Messung ist eine einfache, kostengünstige und genaue Technik, die Echtzeitinformationen über die Zusammensetzung von Schlämmen liefert, wodurch ein Refraktometer zum Messinstrument der Wahl für viele Fertigungsanlagen wird.

Kontaktieren Sie uns, um weitere Informationen zu erhalten.