Erstklassige Schaltkreismusterpositionierung in der Fotolithografie: der Waferstepper

Bei der Fotolithografie handelt es sich um ein präzises Strukturierungsverfahren, mit dem Strukturen im Nanomaßstab auf Halbleiterwafern erzeugt werden. Es ist ein wesentlicher Schritt bei der Herstellung integrierter Schaltkreise (ICs) und spielt daher eine bedeutende Rolle bei der Herstellung moderner elektronischer Geräte.

Die Herstellung von Schaltkreismustern im Nanomaßstab ermöglicht schnellere und komplexere Vorgänge in den ICs bei geringerem Stromverbrauch, was für zukünftige Technologien entscheidend ist. Durch die Nutzung einer genauen Prozessüberwachung und fortschrittlicher Technologien ist es möglich, Schaltkreismuster mit einer Größe von nur 3 bis 5 Nanometern (nm) oder sogar 1 bis 2 nm zu erreichen. Allerdings können selbst geringfügige Abweichungen im Fotolithografieprozess – wie etwa Fehlausrichtung, Partikelverunreinigung oder Abweichungen bei Belichtung und Entwicklung – zu erheblichen Ertragseinbußen führen, die die Produktionseffizienz beeinträchtigen und die Kosten erhöhen.

Die Prozessschritte: der Waferstepper

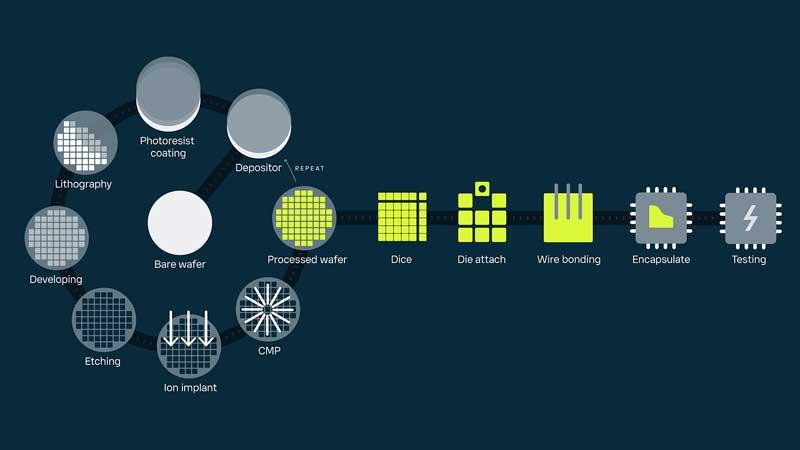

Die Herstellung von ICs umfasst eine lange Kette von Prozessschritten, wie in Abbildung 1 dargestellt. Vor dem Fotolithografieschritt wird eine Fotolackbeschichtung auf den Wafer aufgetragen. Diese lichtempfindliche Beschichtung schützt bestimmte Bereiche des Wafers, die während des Lithografieprozesses dem Licht ausgesetzt werden. Nach dem Fotolithografieschritt wird während der Entwicklungs- und Ätzphasen unerwünschtes Material entfernt, um die gewünschte Struktur zu erzeugen. Durch Ätzen wird unerwünschtes Material entfernt und durch Dotierung werden die elektrischen Eigenschaften angepasst. Diese Schritte werden wiederholt, um Schaltkreisschichten aufzubauen. Abschließend wird der Wafer auf Defekte untersucht und in einzelne Chips zerlegt.

Abbildung 1: Der Herstellungsprozess von ICs

Belichtungssysteme für Waferstepper in der Fotolithografie

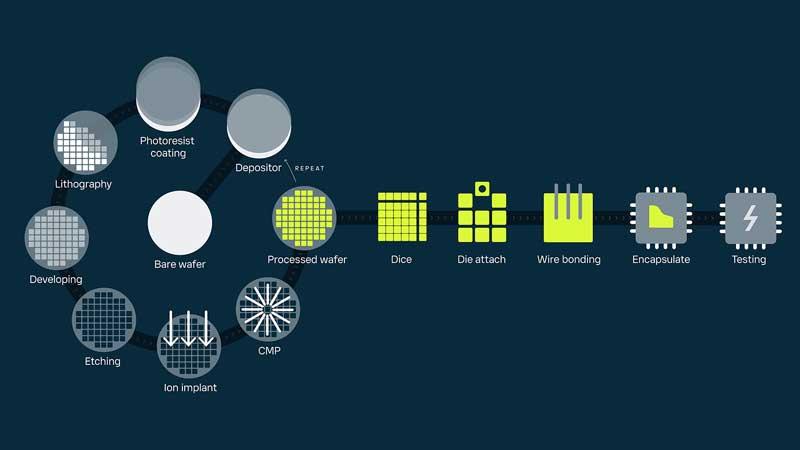

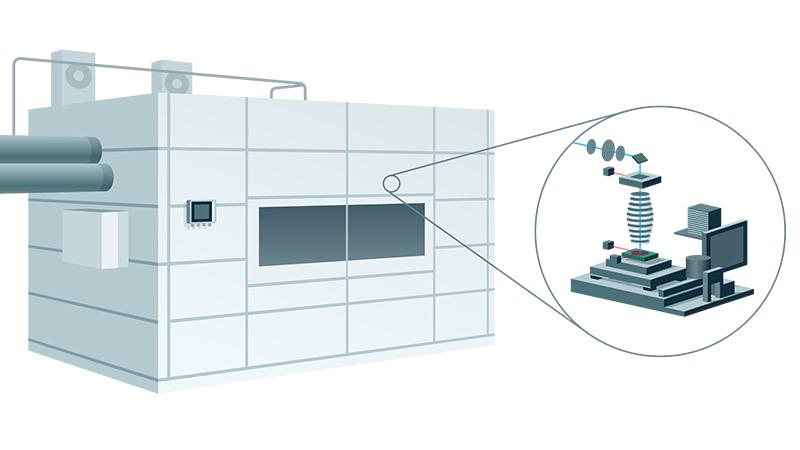

Abbildung 2 zeigt ein Belichtungssystem, in dem sich der Waferstepper befindet. Das Belichtungssystem wird in einer Reinraumumgebung betrieben, wo der Indigo520 zusammen mit der HMP3/HMP7 Feuchte, Temperatur und Druck überwacht. Dieser Aufbau gewährleistet eine stabile und kontrollierte Umgebung für den empfindlichen Prozess der Fotolithografie und des Wafersteppers.

Abbildung 2: Belichtungssystem für den Waferstepper

Waferstepper

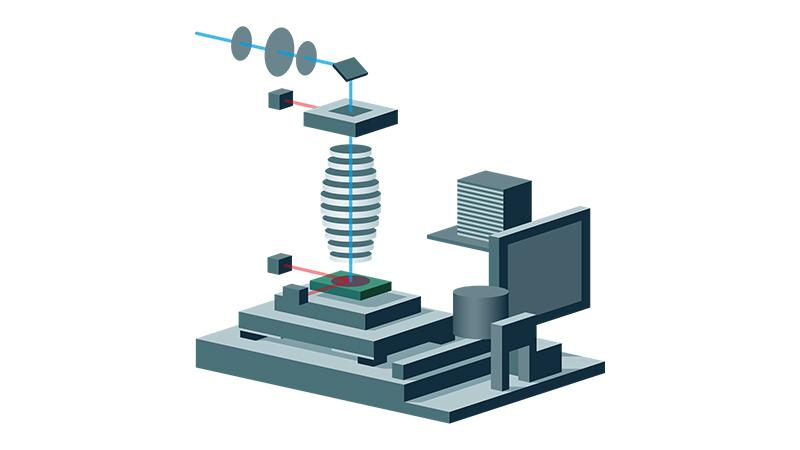

Der in Abbildung 3 dargestellte Waferstepper ist für das Drucken des Schaltkreismusters auf einen Wafer verantwortlich. Die genaue Positionierung des Steppers ist entscheidend und wird durch präzise Messungen von absolutem Druck, Feuchte, Temperatur, Höhe und Laserfrequenz erreicht.

Druck ist die vorherrschende Fehlerquelle und macht mehr als die Hälfte aller Ungenauigkeiten aus. Überwachung und Steuerung dieser fünf Parameter ermöglichen eine genaue Wellenlängenkorrektur, die für eine präzise Schaltkreismusterpositionierung auf dem Wafer unerlässlich ist.

Abbildung 3: Waferstepper

Messtechnik

Der Vaisala Indigo520 Messwertgeber mit dem Luftdruckmessmodul kombiniert mit einer oder zwei der Indigo kompatiblen Feuchte-, Taupunkt- und Temperaturmesssonden stellt eine einzigartige Verbindung wichtiger Parameter in einem einzigen Industriegerät dar. Messen Sie drei Parameter gleichzeitig: Luftdruck, Feuchte/Taupunkt und Temperatur.

Im Gerät kommen die betriebseigenen HUMICAP®, DRYCAP® und BAROCAP® Technologien zum Einsatz. Darüber hinaus wird der DMT143 oder die DMP7 verwendet, um den Taupunktgehalt des Steppers zu überwachen.

Druckmessung

| Indigo520 | PTB330 | Barometer | |

| Genauigkeit | ±0,15 hPa | ||

| Ansprechzeit T63 | 2 s | ||

| Messbereich | 500 … 1100 hPa |

Feuchte- und Taupunktmessungen

| HMP3/ HMP7 | DMP7 | DMT143 | |

| Genauigkeit | ±0,8 % rF | ±2 °C Tdf | ±2 °C Tdf |

| Ansprechzeit T63 | 15 s | 5 s | 5 s [15 s] |

| Messbereich | 0 … 100 %rF bei max. +95 °C Td | −70 … +80 °C Tdf | −70 … +60 °C Td |

Alle Anwendungen und Messlösungen finden Sie unter vaisala.de/semicon.