Taupunktmesstechnologien und ihre Leistungsunterschiede in Druckluftanwendungen

Feuchte ist ein anhaltendes Problem in Druckluftsystemen. Wenn Taupunktsensoren optimal funktionieren, können Maßnahmen ergriffen werden, um Fehlfunktionen, ineffiziente Abläufe oder eine minderwertige Endproduktqualität zu vermeiden. Die Messung des Taupunkts in Druckluftsystemen kann jedoch viele Herausforderungen mit sich bringen, die zu fehlerhaften Messwerten, mangelnder Stabilität und sogar zum Ausfall des Sensors führen können.

Die häufigsten Probleme bei Taupunktsensoren in Druckluftsystemen betreffen in der Regel folgende Punkte:

- Ansprechzeit

- Zuverlässigkeit der Messwerte

- Wiederherstellung nach Spritzwasser oder Kondensation

- Einwirkung von Kompressoröl

Um diese Herausforderungen besser zu verstehen, lohnt es sich, zunächst die Leistungsunterschiede zwischen den gängigsten Sensortechnologien zu untersuchen.

Steckbrief

- Die Taupunktspiegeltechnologie bietet höchste Genauigkeit über einen weiten Bereich von Taupunkten, ihre Leistung kann jedoch durch das Vorhandensein von Verunreinigungen eingeschränkt werden.

- Kapazitive Metalloxidsensoren ermöglichen eine sehr niedrige Taupunktmessung, können aber durch hohe Feuchte und Kondensation beschädigt werden.

- Kapazitive Polymersensoren mit automatischer Kalibrierfunktion funktionieren in einem breiten Feuchtebereich, sind beständig gegenüber Kondensation und gewährleisten Langzeitstabilität.

| Sensortechnologie | Breiter Messbereich | Hohe Genauigkeit | Beständig gegenüber Staub und Schmutz | Beständig gegenüber Kondensation | Langfristige Stabilität | Angemessener Preis |

| Taupunktspiegelsensor | +++ | +++ | ||||

| Kapazitiver Metalloxidsensor | ++ | ++ | ++ | + | + | ++ |

| Kapazitiver Polymersensor | ++ | ++ | +++ | +++ | +++ | ++ |

Unterschiedliche Messtechniken

Die drei häufigsten Sensortypen zur Messung des Taupunkts sind Taupunktspiegel-, Metalloxid- und Polymersensoren.

Taupunktspiegeltechnologie

Die Taupunktspiegeltechnologie bietet höchste Genauigkeit über einen weiten Bereich von Taupunkten. Das Funktionsprinzip basiert auf der fundamentalen Definition des Taupunkts –Abkühlung eines Luftvolumens bis zur Kondensation. Eine Gasprobe strömt über eine metallische Spiegeloberfläche, die durch einen Kühler gekühlt wird. Das Licht wird dann auf den Spiegel gerichtet, sodass ein optischer Sensor die Menge des reflektierten Lichts messen kann. Wenn der Spiegel so weit abgekühlt ist, dass es zur Kondensation kommt (d. h. der Taupunkt erreicht ist), verringert sich die vom Spiegel reflektierte Lichtmenge, was wiederum vom optischen Sensor erfasst wird. Die Kühlung wird mittels eines Temperatursensors am Spiegel feinjustiert. Hat sich zwischen Verdunstung und Kondensation ein Gleichgewicht eingestellt, entspricht die Spiegeltemperatur dem Taupunkt. Das Messprinzip mit einem Taupunktspiegel ist hochempfindlich gegenüber Schmutz, Öl, Staub und andere Verunreinigungen der Spiegelfläche. Meistens sind präzise Taupunktspiegel-Messgeräte sehr teuer und werden häufig dort eingesetzt, wo äußerste Genauigkeit erforderlich und regelmäßige Wartung und Reinigung möglich ist.

Kapazitive Metalloxidsensoren

An zweiter Stellen stehen kapazitive Metalloxidsensoren, einschließlich der Aluminumoxidtechnologie, die für die Messung sehr niedriger Taupunkte in industriellen Prozessen ausgelegt sind. Auch wenn zur Herstellung unterschiedliche Materialien eingesetzt werden können, die Grundstruktur des Sensors und das Funktionsprinzip sind im Allgemeinen gleich. Diese kapazitiven Sensoren sind schichtweise aufgebaut, wobei eine Grundschicht aus einem Substrate, eine untere Elektrodenschicht, eine hygroskopische Mittelschicht aus einem Metalloxid und eine wasserdurchlässige obere Elektrodenschicht in einer Sandwichstruktur zusammengefasst sind. Die Kapazität zwischen der unteren und oberen Elektrode verändert sich in Abhängigkeit von der Menge des durch die Metalloxidschicht aufgenommenen Wasserdampfes (Dielektrikum des Kondensators) und stellt eine Funktion von Taupunkt dar. Während sie eine ausgezeichnete Genauigkeit bei Messungen von niedrigen Taupunkten, bis −100 °C und darunter, bieten, neigen sie zu einer schlechten Langzeitstabilität in Prozessen mit wechselnden Taupunkten in höheren Bereichen (z. B. bei Gefriertrocknungssystemen). Metalloxidsensoren können auch durch hohe Feuchte und Kondensation leicht beschädigt werden. Diese Abweichungen im Messwert erfordern häufige Kalibrierungen, die in der Regel nur im Kalibrierlabor des Herstellers durchgeführt werden können.

Kapazitive Polymersensoren

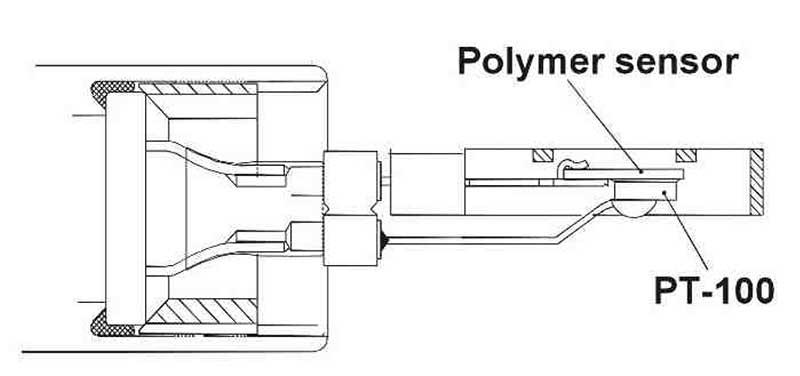

Die Palette der Sensortypen wird mit den kapazitiven Polymersensoren abgerundet, die genaue Messungen über einen breiten Messbereich liefern und eine ausgezeichnete Langzeitstabilität bieten. Seit Januar 1997, als Vaisala den ersten Polymersensor für Taupunktmessungen auf den Markt brachte, wird die DRYCAP® Technologie in einer Vielzahl von industriellen und meteorologischen Anwendungen eingesetzt. Neue Innovationen haben es ermöglicht, Polymersensoren auch in Anwendungen mit niedrigem Taupunkt zu verwenden. Auch wenn das kapazitive Funktionsprinzip dem von Metalloxid ähnlich ist, gibt es einige grundlegende Unterschiede. Über den offensichtlichen Unterschied beim Material der hygroskopischen Schicht hinaus (Polymer vs. Metalloxid), ist ein kapazitiver Polymersensor fest mit einem Widerstandstemperatursensor verbunden. Der Polymersensor misst die Feuchte (Anzahl der Wassermoleküle im gemessenen Gas) als relative Feuchte (rF), während der Temperatursensor die Temperatur des Polymersensors misst. Aus diesen beiden Werten errechnet der Mikroprozessor der Elektronik des Messwertgebers die Taupunkttemperatur. Mit der Funktion der Autokalibrierung, ebenso von Vaisala entwickelt, werden mit dem Polymersensor die genauen Taupunktwerte unter sehr trockenen Bedingungen gemessen. Geht die relative Feuchte gegen Null, haben bereits kleine Änderungen der Feuchte relativ große Änderungen bei den Taupunktwerten zur Folge. So entsprechen z. B. Taupunkttemperaturen von −40 °C und −50 °C bei Raumtemperatur einer relativen Feuchte von 0,8 % rF und 0,3 % rF. Mit der typischen Genauigkeit der Polymersensoren von ±2 % rF kann eine Genauigkeit von ±2 °C Taupunkttemperatur bis zu einem Wert von −9 °C erreicht werden. Dank der Autokalibrierung erstreckt sich die Genauigkeit von ±2 °C bis auf eine Temperatur von −80 °C.

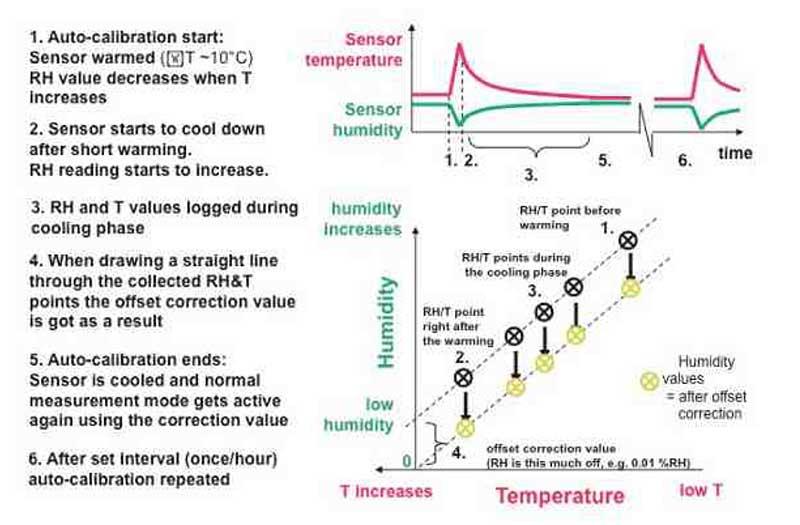

Beim Autokalibriervorgang wird der Sensor erhitzt und wieder abgekühlt wobei die Feuchte und die Anzeigewerte des Sensors überwacht und aufgezeichnet werden. Diese Daten werden analysiert und zur Justierung der Messwerte des Feuchtesensors genutzt.

Kernpunkt dieser genauen Kalibrierung ist der Fakt, dass das Sensorausgangssignal gleich dem Wert für die relative Feuchte (rF) ist, die sich entsprechend der Temperatur verändert. Diese bekannte physische Abhängigkeit ermöglicht der Autokalibrierung einzuschätzen, ob der niedrige Messwert für die Feuchte bei 0 % rF korrekt ist. Eine mögliche Abweichung wird dann automatisch durch den Mikroprozessor korrigiert. Das Ergebnis ist eine höhere Genauigkeit als ±2 °C auch bei niedrigen Taupunkten.

Die Polymertechnologie, das Ergebnis jahrelanger Tests und sorgfältiger Materialauswahl, bietet in Kombination mit intelligenter Elektronik eine leistungsstarke Lösung für Anwendungen, bei denen nur minimaler Wartungsaufwand für den Taupunktmesswertgeber erforderlich ist.

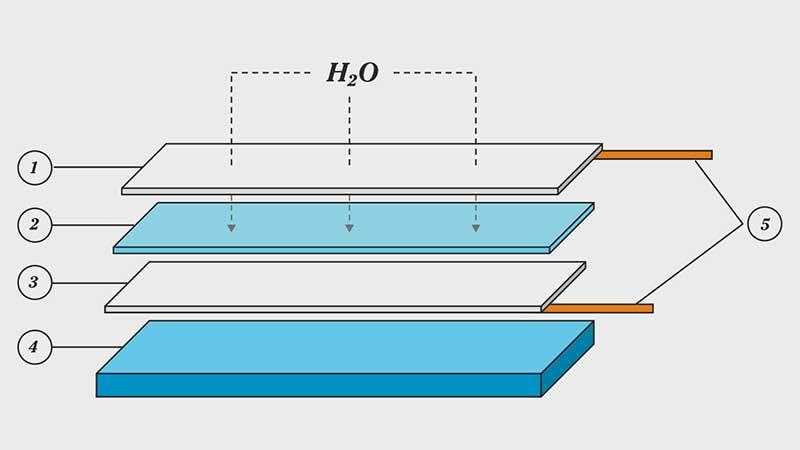

Schichtaufbau des DRYCAP® Sensors

- Wasserdampfdurchlässige obere Elektrode

- Feuchtempfindliche Polymerschicht

- Untere Elektrode

- Sensorsubstrat

- Kontaktstifte

Erstes Problem: Wie kann ich eine schnelle Ansprechzeit sicherstellen?

Wird eine Taupunktsonde die sich Umgebungstaupunktwerten angepasst hat in einer Druckluftleitung mit −40 °C montiert, kann die erforderliche Ansprechzeit für herkömmliche Sensoren bis zum Erreichen des Gleichgewichts bei dieser Temperatur von mehreren Stunden bis zu mehreren Tage dauern. Dies ist auf den Umstand zurückzuführen, dass andere kapazitive Sensortechnologien auf das relativ langsame passive Trocknen der hygroskopischen (wasserabsorbierenden) Schicht des Sensors mit trockner Prozessluft angewiesen sind.

Die bessere Lösung ist die Verwendung eines kapazitiven Polymersensors mit Reinigungsfunktion. Der Vaisala DRYCAP® Sensor reagiert sofort, wenn er eine Abnahme des Taupunkts um 10 °C oder mehr misst, indem er einen Sensorreinigungszyklus einleitet, der den Sensor erhitzt. Dadurch werden die Wassermoleküle aus der Polymerschicht verdrängt, der Sensor getrocknet und innerhalb von fünf bis sechs Minuten ein stabiler Messwert ermöglicht.

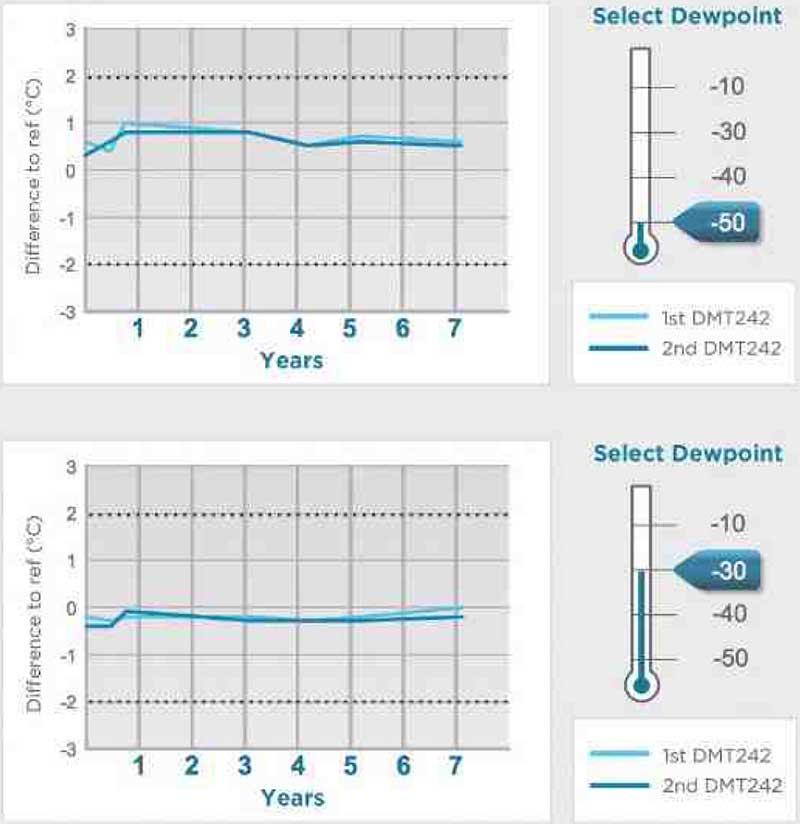

Die obenstehenden Grafiken stammen aus einem laufenden Test, bei dem vor sieben Jahren zwei Vaisala DRYCAP® Taupunktmesswertgeber DMT242 in einer Druckluftleitung montiert und seitdem weder neu kalibriert noch justiert wurden. Die Leitungsbedingungen sind repräsentativ für Messgeräteluft. Auf der X-Achse sind die Jahre, auf der Y-Achse die Abweichungen vom Referenzwert bei regelmäßigen Kontrollen dargestellt.

Zweites Problem: Wie kann ich die Richtigkeit des Messwerts sicherstellen?

Die am häufigsten von Drucklufttechnikfachkräften gestellte Frage hinsichtlich des Taupunktes lautet: „Ich habe mehrere Taupunktmessinstrumente an der gleichen Messstelle montiert, die alle verschiedene Messwerte anzeigen. Woran erkenne ich den korrekten Wert?“

Diese Frage ist in der Regel am schwierigsten zu beantworten, da zahlreiche Variablen den Messwert beeinflussen können: Prozessbedingungen, Montagemethode, wie das Signal ausgelesen wird, Genauigkeit der montierten Sensoren und Zeitspanne seit der letzten Kalibrierung.

Während weithin bekannt ist, dass jeder Taupunktsensor abweicht, sind die entscheidenden Fragen: Um wieviel und wie schnell?

Der bewährte, hochwertige Polymersensor mit Autokalibrierung bietet dank einer Selbstkalibriermethode, die sich in einer stabilen Umgebung stündlich (bei wechselnden Bedingungen häufiger) aktiviert, eine hohe Genauigkeit, um Sensorabweichungen auf ein absolutes Minimum zu reduzieren – und liefert so jahrelang wartungsfreie, zuverlässige Messungen, auf die Sie sich verlassen können.

Vaisala DRYCAP® – kapazitiver Polymersensoraufbau

Drittes Problem: Wie erfolgt die Wiederherstellung des Sensors nach Spritzwasser oder Kondensation?

Gelegentliches Spritzwasser mit hoher Feuchte oder der Kontakt mit Wassertropfen sind ein unvermeidbares Phänomen beim normalen Betrieb eines Druckluftsystems. Ob Ihr Taupunktsensor solche Ereignisse überstehen und davon wiederhergestellt werden kann, hängt von der Art des montierten Sensors ab.

Metalloxidsensoren oxidieren auch bei Vorhandensein von Wasser weiter, was zu einer Strukturveränderung der porösen Oxidschicht führt. Dies führt zu Messungenauigkeit und Sensorabweichung. Polymersensoren hingegen sind aufgrund ihrer inerten Eigenschaften gegenüber Wasser beständig. Wenn ein Polymersensor mit Autokalibrierfunktion Spritzwasser erfasst, startet er einen Autokalibrierzyklus, sobald wieder normale trockene Luft in die Leitung strömt, und stellt innerhalb weniger Minuten wieder die normalen Betriebswerte ein.

Viertes Problem: Ist der Sensor beständig gegenüber in den Kompressor mitgeführten Ölen?

Spuren von Kompressoröl in der Druckluft können für manche Sensortechnologien katastrophale Folgen haben. Glücklicherweise wurde der Aufbau einiger Polymersensoren, wie Vaisala DRYCAP®, speziell so entwickelt, dass sie nur auf Wassermoleküle selektiv reagieren. Dies wird durch eine speziell entwickelte, durchlässige obere Elektrode erreicht, deren Porengröße nur den Durchtritt von Wasserdampf ermöglicht. Im Vergleich dazu können viel größere Kohlenwasserstoffmoleküle (d. h. Öle) diese Poren nicht passieren, wodurch jegliche Querempfindlichkeit gegenüber Ölen ausgeschlossen wird. Es liegt auf der Hand, dass Taupunktspiegeloptiken und reflektierende Oberflächen sauber bleiben müssen, um ihre Leistungsfähigkeit zu erhalten – und daher nur eine minimale Beständigkeit gegenüber Ölverunreinigungen aufweisen.

Autokalibrierfunktion.