Perché Vaisala è il fornitore scelto da molti produttori di semiconduttori per il controllo della concentrazione di H2O2 nel CMP del tungsteno

La planarizzazione o lucidatura chimico-meccanica (CMP) è un processo di nano-lucidatura critico, molto costoso e complesso che combina reazioni chimiche e abrasione meccanica. È il passaggio chiave che abilita la produzione di circuiti integrati, influenzando sia la resa che la produttività.

La CMP in poche parole

La lucidatura viene effettuata con una sospensione (o slurry) che include un agente ossidante, tipicamente perossido di idrogeno (H2O2). Durante la produzione, il wafer viene premuto contro un pad di lucidatura mentre sia il wafer che il pad vengono ruotati in senso antiorario a velocità leggermente diverse. Mentre la sospensione viene distribuita al centro del pad, la combinazione di azioni meccaniche e chimiche rimuove gradualmente il materiale dal wafer, ottenendo una superficie liscia a livello locale e globale.

Le slurry CMP vengono miscelate o diluite presso l'impianto prima dell'utilizzo. Le slurry per la lucidatura degli ossidi vengono comunemente acquistate in forma concentrata e diluite con acqua sul posto per ridurre i costi di spedizione e di manodopera. Alcune sospensioni per la lucidatura multicomponente possono essere miscelate solo immediatamente prima dell'utilizzo a causa della loro breve durata post-mix. La corretta miscela è essenziale poiché è direttamente collegata ai tassi di reazione chimica e alla velocità di lucidatura dei wafer, ed eventuali difetti nella miscela hanno un impatto negativo sulla fabbricazione e sull'affidabilità. Sebbene il controllo dello slurry al punto di produzione (POM) sia rigoroso, i processi successivi (tra cui trasporto, manipolazione e filtrazione) possono influenzare le proprietà chimiche; pertanto è necessario il monitoraggio continuo della sospensione fino al punto di utilizzo (POU) per garantire una resa elevata. Sono necessari strumenti e metodologie di misura efficaci, rapidi, affidabili, precisi e convenienti e, pertanto, molti impianti di produzione scelgono di utilizzare i rifrattometri.

Come l'indice di rifrazione aiuta a migliorare la qualità della produzione

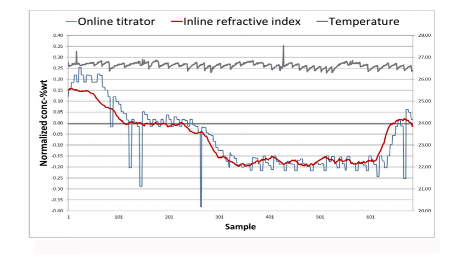

L’indice di rifrazione (IR), una misurazione continua, in linea e che non consuma lo slurry abrasivo, aiuta gli impianti di produzione a identificare rapidamente i difetti nella composizione della sospensione, poiché fornisce informazioni in tempo reale sul processo, riducendo il numero di wafer a rischio.

Gli slurry CMP portano le nanoparticelle a livelli di contenuto solido compresi tra l'1% e il 30%, a seconda del tipo di sospensione, rendendo difficile l'analisi. Tuttavia, una volta calibrate in base alle caratteristiche di temperatura/indice di rifrazione (IR) di una specifica sospensione, le misurazioni RI possono determinare con successo la concentrazione di perossido di idrogeno nello slurry di tungsteno con una precisione di ±0,03% in peso anche in queste condizioni difficili.

Inoltre, a differenza dei test con sonde di conduttività, le misurazioni dell'indice di rifrazione possono monitorare la densità dello slurry H2O2, un indicatore della decantazione e del degrado della sospensione nel tempo. Pertanto, il RI viene utilizzato non solo per qualificare il prodotto finale, ma anche per monitorare le variazioni tra i lotti delle sospensioni grezze in arrivo e per convalidare le fasi di aggiunta delle miscele.

Una caratteristica interessante di alcuni sistemi di distribuzione della sospensione è stata la possibilità di utilizzare una funzione automatizzata di spiking chimico nel serbatoio giornaliero.

Vantaggi del rifrattometro per semiconduttori K−PATENTS® Vaisala

Il rifrattometro Semicon VAISALA K-PATENTS è progettato specificamente per gli ambienti di produzione dei semiconduttori. L'ingombro ridotto e l'assenza di metalli lo rendono ideale per misurare sostanze chimiche senza il rischio di corrosione del processo.

Il rifrattometro per semiconduttori K-PATENTS Vaisala è la scelta ottimale per le operazioni CMP perché:

- La misurazione è completamente digitale e la deriva è impossibile

- Il componente integrato per la misura della temperatura assicura una misura precisa dell'indice di rifrazione.

- Offre una misura diretta della densità

- Il design robusto tollera le vibrazioni di processo senza errori di misura

- La diagnostica integrata fornisce una panoramica immediata delle condizioni di processo

- Dispone di diverse celle di flusso di alta qualità, progettate per ridurre e persino eliminare l'incrostazione.

Riferimenti

Diversified Fluid Solutions utilizza con successo da anni il rifrattometro Vaisala K-Patents nelle operazioni di CMP, constatando che il dispositivo è estremamente affidabile e preciso. «Man mano che i nodi di processo avanzati comportano un numero crescente di passaggi CMP, dobbiamo assicurarci che lo slurry cosparso sugli strumenti di lucidatura mantenga proprietà chimiche e meccaniche costanti», spiega Karl Urquhart, Direttore R&S, Tecnologia Chimica, Diversified Fluid Solutions. “Il monitoraggio in linea dell’indice di rifrazione (IR) può valutare la composizione chimica del materiale in ingresso, qualificare i passaggi di aggiunta della miscela e convalidare una miscela uniforme CMP in un’unica misurazione in tempo reale, senza consumo della sospensione.”

La prima installazione per misurare l'H2O2 contenuto nello slurry CMP è stata realizzata in un grande impianto di produzione di semiconduttori nel 2013, in sostituzione della titolazione automatica. Il dispositivo di misura è rimasto stabile da allora, senza necessità di manutenzione dello strumento oltre al lavaggio periodico del miscelatore dello slurry.

In generale, dopo l’installazione di un rifrattometro Vaisala K-Patents, la resa negli impianti di produzione dei wafer aumenta di circa il 20%. Inoltre, le sospensioni CMP sono rigorosamente controllate e abilitano una migliore uniformità del processo di planarizzazione.

Desideri saperne di più?

La misura dell'IR è una tecnica semplice, economica e precisa che fornisce informazioni in tempo reale sulla composizione dello slurry abrasivo, rendendo un rifrattometro lo strumento di misura preferito da molti impianti di fabbricazione.

Contattaci per ulteriori informazioni.