Riduci i costi e le preoccupazioni con aria compressa più pulita e più asciutta

L'aria compressa viene utilizzata in un'ampia varietà di processi industriali, dallo stampaggio della plastica all'essiccazione degli alimenti. In questo articolo illustriamo come una misurazione accurata e stabile del punto di rugiada può aiutarti a risparmiare sui costi energetici e a preservare la qualità del prodotto finale in applicazioni basate su aria compressa.

Quali applicazioni industriali utilizzano l'aria compressa e perché questa ha un'influenza così grande sui costi energetici?

Alla prima parte della domanda si potrebbe rispondere con "quasi tutte le applicazioni che vengono in mente". Nell'industria, l'aria compressa è ovunque. È utile considerarla come l'elettricità: è una fonte di energia che aziona nastri trasportatori, linee di confezionamento, apparecchiature per la verniciatura a spruzzo, presse per metalli, e l'elenco potrebbe continuare all'infinito. E se la si considera come una fonte di energia, è facile immaginare perché abbia un impatto così alto sulla quantità di energia utilizzata da un processo o da un impianto industriale.

Quali tipi di problemi può causare l'utilizzo di aria compressa di scarsa qualità?

La qualità dell'aria utilizzata è di fondamentale importanza per il risultato finale del processo. Consideriamo ad esempio la verniciatura a spruzzo. Un'aria di scarsa qualità, ovvero aria che contiene polvere, altre particelle o acqua, si tradurrà in una finitura della vernice altrettanto scarsa e quindi in uno spreco di prodotto che non potrà essere venduto. Nella produzione di semiconduttori, i gas umidi nei sistemi ad aria compressa possono causare problemi diversi, quali bassa resa e scarsa affidabilità, mentre la polvere nell'aria può causare cortocircuiti nei prodotti.

Nelle linee di confezionamento del settore alimentare e delle bevande, l'aria pulita e secca è assolutamente necessaria per mantenere l'igiene e preservare la qualità del prodotto finale. Se ad esempio si utilizza un gas specifico per riempire le confezioni di prosciutto, non deve essere inserito nulla che non sia previsto. Quando l'aria è pressurizzata, l'aria umida si condensa e forma goccioline d'acqua, che possono portare alla formazione di ruggine, che a sua volta può finire negli alimenti. Quando si essicca la plastica per realizzare bottiglie di soda, la presenza di umidità eccessiva può dare origine a bottiglie fragili e opache.

È evidente che l'umidità rappresenti un problema significativo per qualsiasi tipo di strumento o macchina che utilizzi aria compressa, che si tratti di una linea di confezionamento alimentare o di uno stabilimento automobilistico in cui vengono impiegati decine o forse centinaia di macchinari automatizzati. Non prendersi cura della qualità dell'aria può provocare il funzionamento non corretto delle apparecchiature o la necessità di manutenzione costante delle stesse.

Quali sono le sfide da affrontare nell'essiccazione dell'aria compressa?

Gli approcci all'essiccazione dipendono dal livello del punto di rugiada che si desidera raggiungere. Per applicazioni in cui non è richiesta un'estrema secchezza, si può utilizzare un essiccatore refrigerante a basso costo, mentre per applicazioni più impegnative in cui l'aria deve essere estremamente secca, è opportuno utilizzare un essiccante di fascia alta in grado di produrre punti di rugiada molto bassi.

La sfida con una configurazione della sezione di essiccazione particolarmente esigente è ottimizzarla per evitare sprechi di energia e perdite di capacità. Con il tempo, i pellet a base di silice nelle torri di essiccazione diventano più umidi, quindi è necessario essere in grado di vedere quando è il momento di passare da una torre all'altra per garantire che l'aria rimanga asciutta. Se ci si affida a un approccio arbitrario basato sul tempo, si rischia di cambiare torre inutilmente e quindi di sprecare energia e capacità di essiccazione. D'altro canto, se non si cambia torre in tempo utile, l'aria potrebbe essere troppo umida. Con una misurazione precisa e affidabile del punto di rugiada, è possibile ottimizzare il processo per garantire che l'aria utilizzata sia sempre secca e di alta qualità.

Quali sono le qualità da ricercare nella scelta degli strumenti per la misurazione dell'umidità per il processo di essiccazione?

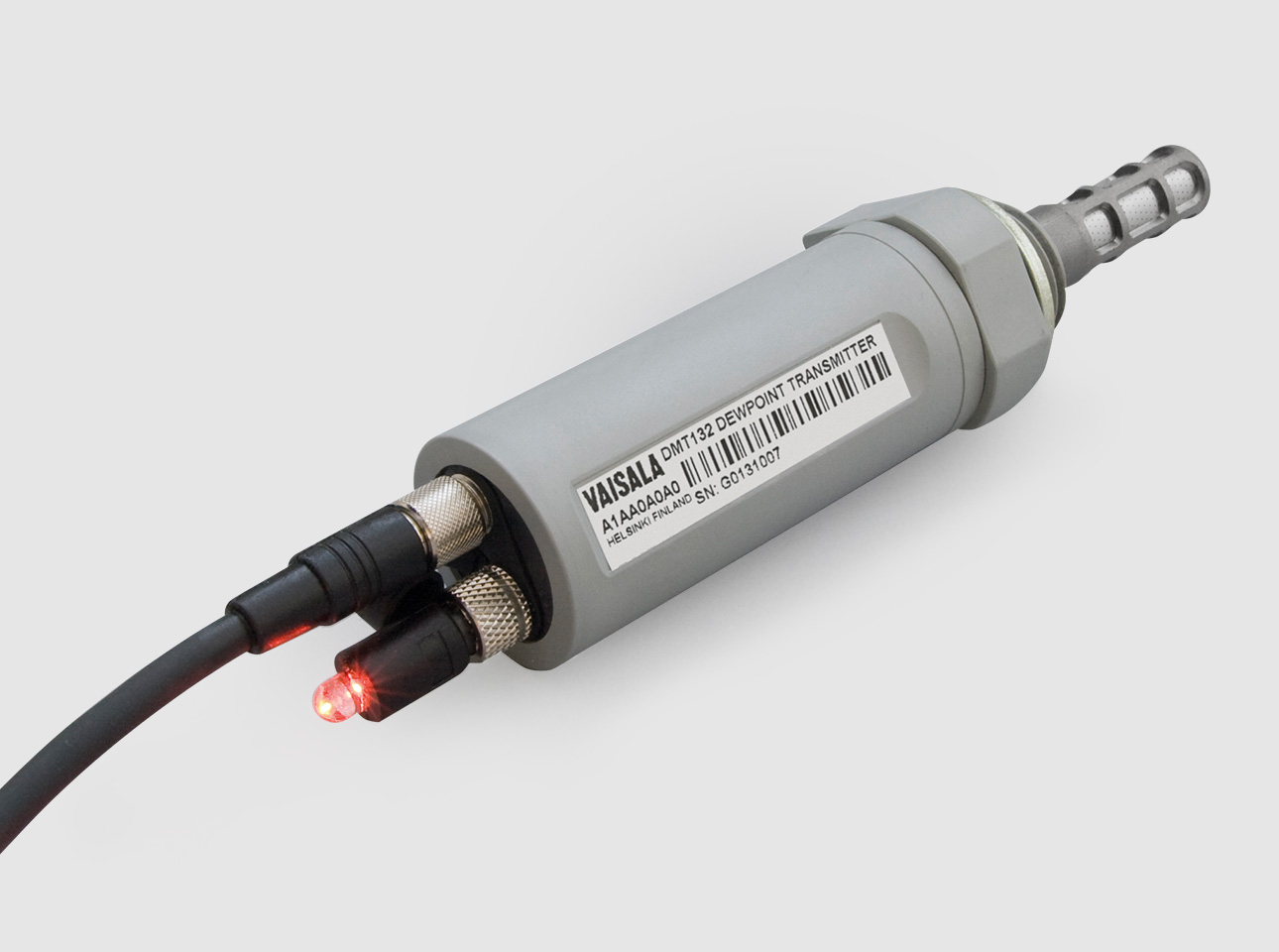

Una delle caratteristiche più importanti da ricercare è la rapidità dei tempi di risposta. Nei processi che utilizzano gli essiccatori ad adsorbimento, è possibile osservare piuttosto spesso un picco di umidità quando si cambia torre di essiccazione, situazione che può comportare la fuoriuscita di acqua nel sistema. Gli strumenti di misurazione dovrebbero avere un tempo di risposta quantificabile in decine di secondi per rilevare rapidamente il problema e consentire di adottare misure correttive.

È importante prestare attenzione anche alla robustezza dei sensori dello strumento. I sensori degli strumenti di fascia bassa possono essere eccessivamente sensibili all'umidità e di conseguenza le letture potrebbero essere estremamente imprecise, con un impatto enorme sul processo di produzione. Di certo non ci si può permettere di interrompere la produzione per giorni interi affinché uno strumento di misura esposto all'acqua possa stabilizzarsi e iniziare nuovamente a generare letture accurate.

Anche la contaminazione dell'olio può rappresentare un problema per i sensori. Talvolta l'olio lubrificante utilizzato nelle apparecchiature del compressore può penetrare nel sistema di aria compressa, ricoprendo i sensori dell'apparecchiatura di misurazione con un sottile spruzzo d'olio. In circostanze normali, il sensore sarebbe da eliminare, a meno che non sia progettato per resistere a questo tipo di contaminazione e sia facile da pulire.

Gli strumenti di misurazione dell'umidità sono affidabili solo quanto lo sono le pratiche di calibrazione; anche gli strumenti migliori necessitano di calibrazioni regolari per garantirne la precisione. In un processo di essiccazione industriale ampio e complesso si potrebbe parlare di decine di strumenti, aspetto che si traduce in un'elevata quantità di tempo, sforzi e denaro spesi per calibrazione. L'approccio migliore è quello di cercare soluzioni con un lungo intervallo calibrazione e una sorta di caratteristica di auto-calibrazione regolare.

Cosa si deve cercare in un produttore quando si sceglie una soluzione di misurazione dell'umidità per uno specifico processo di essiccazione?

È opportuno cercare un fornitore in grado di offrire un supporto completo fin dall'inizio. Potrebbe essere necessario avere consigli su come selezionare lo strumento adatto per il processo specifico, su dove installarlo e su come configurarlo. Il processo può richiedere soluzioni fisse montate a parete compatibili con sonde portatili per controlli a campione oppure possono essere presenti requisiti di calibrazione specifici. Un buon partner saprà rispondere a tutte queste esigenze.

Invia nuovo commento