Tecnologie di misura del punto di rugiada e relative differenze di prestazioni nelle applicazioni con aria compressa

L'umidità è un problema ricorrente nei sistemi ad aria compressa. Quando i sensori del punto di rugiada funzionano in modo ottimale, le misurazioni consentono di prevenire i malfunzionamenti, le inefficienze o prodotti finali di qualità inferiore. Tuttavia, la misurazione del punto di rugiada nei sistemi ad aria compressa può essere complicata da molti fattori in grado di causare letture errate, instabilità e guasti ai sensori.

I problemi più comuni dei sensori del punto di rugiada utilizzati in applicazioni ad aria compressa riguardano in genere i seguenti aspetti:

- Tempi di risposta

- Affidabilità delle letture

- Capacità di recupero da picchi improvvisi di umidità o condensa

- Esposizione all'olio del compressore

Per comprendere meglio queste problematiche, è importante approfondire le differenze di prestazione tra le tecnologie di misura più comuni.

In breve

- La tecnologia dello specchio raffreddato offre la massima precisione su un ampio intervallo di punti di rugiada, ma le sue prestazioni possono essere compromesse dalla presenza di contaminanti.

- I sensori capacitivi a ossido di metallo permettono di misurare punti di rugiada molto bassi, ma possono essere danneggiati da livelli di umidità e condensa elevati.

- I sensori capacitivi a polimero con funzionalità di taratura automatica operano su un ampio intervallo di umidità, sono immuni alla condensa e assicurano stabilità sul lungo termine.

| Tecnologia dei sensori | Ampio intervallo di misura | Precisione elevata | Immune a polvere e sporcizia | Immune alla condensa | Stabilità nel lungo termine | Prezzo ragionevole |

| Specchio raffreddato | +++ | +++ | ||||

| Sensore capacitivo a ossido di metallo | ++ | ++ | ++ | + | + | ++ |

| Sensore capacitivo a polimero | ++ | ++ | +++ | +++ | +++ | ++ |

Tecnologie di misura diverse

I tre tipi di sensori più comuni per la misurazione del punto di rugiada sono i sensori a specchio raffreddato, i sensori a ossido di metallo e i sensori a polimero.

Tecnologia a specchio raffreddato

La tecnologia a specchio raffreddato è in grado di offrire la massima precisione su un ampio intervallo di punti di rugiada. Il principio di funzionamento si basa sulla definizione fondamentale del punto di rugiada: raffreddamento di un volume d'aria finché non si forma condensa. Un campione di gas passa sopra una superficie a specchio metallica raffreddata da un refrigeratore. La luce viene quindi diretta allo specchio, permettendo a un sensore ottico di misurare la quantità di luce riflessa. Quando lo specchio si raffredda al punto in cui inizia a formarsi condensa sulla sua superficie (viene raggiunto il punto di rugiada), la quantità di luce riflessa dallo specchio diminuisce e il sensore ottico effettua un altra misurazione. La velocità di raffreddamento viene quindi regolata minuziosamente da un sensore di temperatura sullo specchio. Quando viene raggiunto un equilibrio tra la velocità di evaporazione e la velocità di formazione della condensa, la temperatura dello specchio è uguale al punto di rugiada. Sulla base del principio di misura ottico dello specchio raffreddato, il sensore è altamente sensibile alla presenza di sporco, olio, polvere e altri contaminanti sulla superficie dello specchio. Analogamente, i dispositivi a specchio raffreddato ad alta precisione sono piuttosto costosi e vengono spesso impiegati quando è richiesta una precisione assoluta e si possono effettuare manutenzioni e pulizie frequenti.

Sensori capacitivi a ossido di metallo

I sensori capacitivi a ossido di metallo, inclusa la tecnologia all'ossido di alluminio, sono progettati per la misurazione di punti di rugiada molto bassi nei processi industriali. Sebbene i tipi di materiali costruttivi impiegati possano variare, la struttura e il principio di funzionamento del sensore rimangono generalmente gli stessi. Questi sensori capacitivi sono caratterizzati da una struttura a sandwich che racchiude un substrato di base, un elettrodo inferiore, uno strato intermedio di ossido di metallo igroscopico e un elettrodo superiore permeabile all'acqua. La capacitanza tra l'elettrodo superiore e quello inferiore varia in base alla quantità di vapore acqueo assorbita dallo strato di ossido di metallo (il dielettrico del condensatore), una funzione del punto di rugiada. Pur permettendo misurazioni di valori del punto di rugiada estremamente bassi, fino a -100 °C o meno, tendono a garantire scarsa stabilità nel lungo termine nei processi con punti di rugiada variabili agli intervalli più alti come i sistemi di essiccazione con refrigerante. I sensori a ossido di metallo possono anche essere facilmente danneggiati da livelli elevati di umidità e dalla condensa. Questa deriva nel valore risultante impone tarature frequenti, che in genere possono essere effettuate solo presso il laboratorio di taratura del produttore.

Sensori capacitivi a polimero

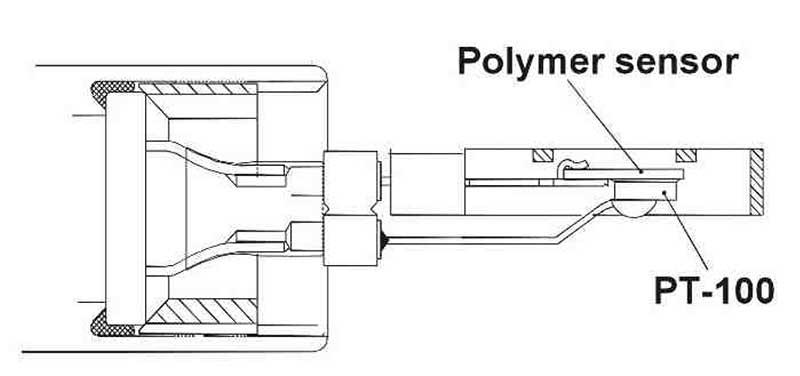

Per completare la panoramica dei tipi di sensori, i sensori capacitivi a polimero sono in grado di effettuare misurazioni accurate su un ampio intervallo di umidità, oltre a offrire un'eccellente stabilità nel lungo termine. Da gennaio 1997, periodo in cui Vaisala lanciò il primo sensore a polimero per le misurazioni del punto di rugiada, la tecnologia DRYCAP® è stata utilizzata in un'ampia varietà di applicazioni industriali e meteorologiche. Le nuove scoperte hanno permesso di utilizzare i sensori a polimero anche nelle applicazioni con punti di rugiada bassi. Sebbene il principio di funzionamento capacitivo sia simile a quello dell'ossido di metallo, non si devono trascurare alcune differenze fondamentali. Oltre all'evidente differenza di materiale nello strato igroscopico (polimero anziché ossido di metallo), un sensore capacitivo a polimero viene integrato a un sensore di temperatura resistivo. Il sensore a polimero misura l'umidità (quantità di molecole d'acqua nel gas misurato) in termini di umidità relativa (RH), mentre il sensore di temperatura misura la temperatura del sensore a polimero. Da questi due valori, il microprocessore nell'elettronica del trasmettitore calcola la temperatura del punto di rugiada. La funzionalità di taratura automatica, anch'essa ideata da Vaisala, viene utilizzata per misurare valori accurati del punto di rugiada in condizioni ambientali molto secche con il sensore a polimero. Quando l'umidità relativa si avvicina allo zero, variazioni piuttosto piccole nell'umidità comportano variazioni significative nelle letture del punto di rugiada. Ad esempio, punti di rugiada compresi tra -40 °C e -50 °C a temperatura ambiente corrispondono a umidità relative rispettivamente pari a 0,8% RH e 0,3% RH. Con la tipica specifica di precisione di ±2% RH dei sensori a polimero, è possibile ottenere una precisione del punto di rugiada di ±2 °C fino a -9 °C. La taratura automatica estende questa precisione da ±2 ºC fino a -80 °C.

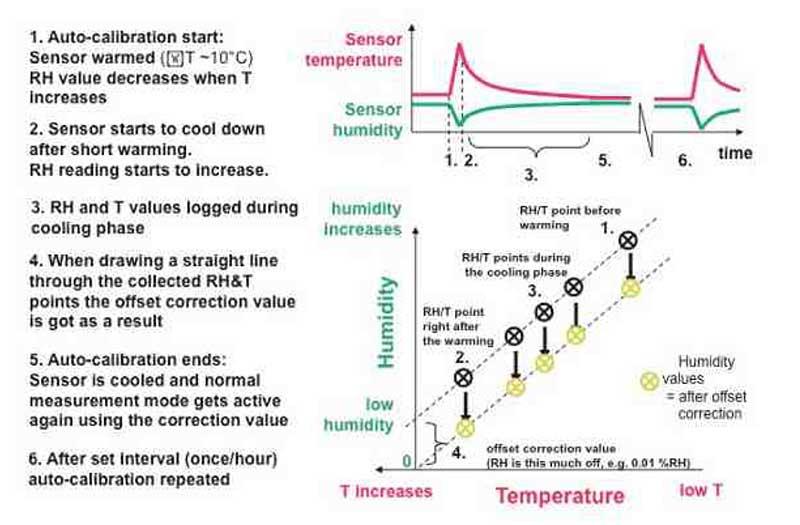

Durante la taratura automatica, il sensore viene riscaldato e lasciato raffreddare mentre l'umidità e le letture monitorate del sensore vengono monitorate e tracciate. Questi dati vengono analizzati e utilizzati per regolare la lettura del sensore di umidità.

La chiave di questa taratura accurata è che l'uscita del sensore è equivalente all'umidità relativa (RH), che varia in relazione alla temperatura. Questa ben nota dipendenza fisica consente alla taratura automatica di accertare se la lettura dell'umidità bassa a 0% RH è corretta. Ogni eventuale deriva viene quindi corretta automaticamente dal microprocessore. Questo si traduce in una precisione migliore di ±2 ºC anche a punti di rugiada bassi.

La tecnologia a polimero, frutto di anni di test e di un'attenta selezione dei materiali, combinata a un'elettronica intelligente, offre una soluzione ad alte prestazioni nelle applicazioni in cui è richiesta una manutenzione minima per il trasmettitore del punto di rugiada.

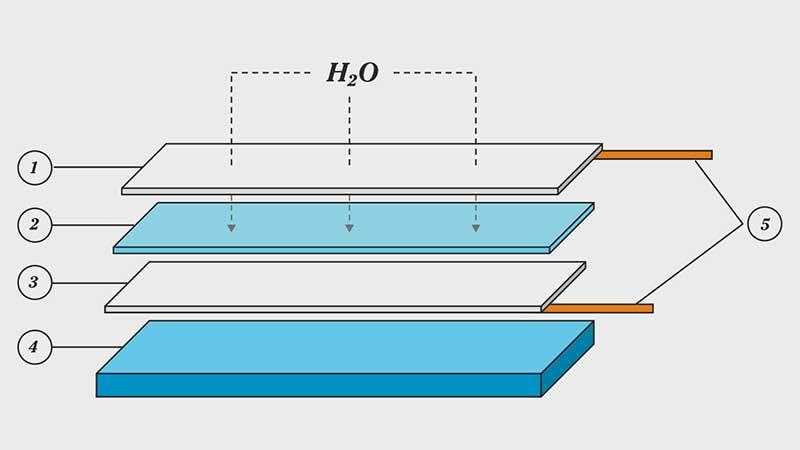

Costruzione degli strati del sensore DRYCAP®

- Elettrodo superiore permeabile al vapore acqueo

- Strato polimerico sensibile all'umidità

- Elettrodo inferiore

- Substrato del sensore

- Pin di collegamento

Domanda 1: Come garantire tempi di risposta rapidi?

Quando si installa una sonda del punto di rugiada che si è acclimatata ai punti di rugiada ambientali in una linea d'aria compressa a -40 °C, il tempo necessario ai sensori tradizionali per stabilizzarsi su questo valore di -40 °C può andare da diverse ore a diversi giorni prima che venga raggiunto un equilibrio. Il motivo è che altre tecnologie di sensori capacitivi devono affidarsi al processo relativamente lento di utilizzo dell'aria di processo secca per asciugare passivamente lo strato igroscopico (assorbimento dell'acqua) del sensore.

Una soluzione migliore consiste nell'utilizzare un sensore capacitivo a polimero con funzione di spurgo. Il sensore Vaisala DRYCAP® reagisce immediatamente quando rileva una diminuzione del punto di rugiada di almeno 10 °C, avviando un ciclo di spurgo che applica calore al sensore. Questo comporta l'espulsione di molecole d'acqua dallo strato polimerico, asciugando il sensore e fornendo una lettura stabilizzata entro 5-6 minuti.

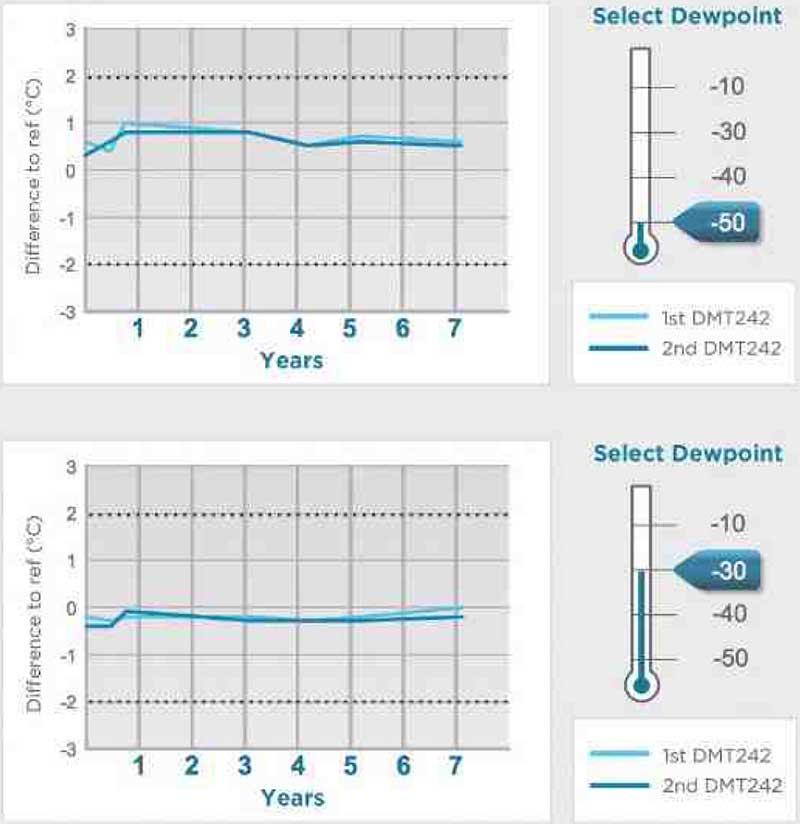

I grafici riportati sopra sono il risultato di un test continuo in cui due trasmettitori del punto di rugiada DMT242 Vaisala DRYCAP® sono stati installati in una linea d'aria compressa sette anni fa e non sono mai stati ritarati o calibrati. Le condizioni della linea sono rappresentative dell'aria strumentale. L'asse X rappresenta gli anni, l'asse Y rappresenta la differenza rispetto al valore di riferimento durante i controlli periodici.

Domanda 2: Come assicurarsi che la lettura sia corretta?

La domanda sul punto di rugiada che i tecnici dell'aria compressa pongono più spesso è: "Ho diversi strumenti del punto di rugiada installati nello stesso punto, ma danno tutti letture diverse: come capisco qual è quello corretto?"

Questa domanda è in genere la più difficile a cui rispondere dato il numero di variabili che possono influire sulla lettura: condizioni di processo, metodo di installazione, modalità di lettura del segnale, precisione dei sensori installati e tempo trascorso dall'ultima taratura.

Sebbene sia ampiamente noto che ogni sensore del punto di rugiada manifesti derive, le domande critiche sono: di quanto e con quale rapidità?

Un sensore a polimero di alta qualità, altamente affidabile e dotato di taratura automatica, garantisce elevata precisione grazie a un sistema di auto-taratura che si attiva ogni ora in condizioni stabili (più frequentemente in condizioni variabili), assicurando una deriva assoluta minima e anni di misurazioni affidabili senza manutenzione.

Struttura del sensore capacitivo a polimero Vaisala DRYCAP®

Domanda 3: Come recupera il sensore da picchi improvvisi di umidità o condensa?

I picchi di umidità elevata occasionali o l'esposizione a gocce d'acqua sono fenomeni inevitabili nel normale funzionamento di un sistema ad aria compressa. La capacità del sensore del punto di rugiada di sopravvivere e riprendersi da questi eventi dipende dal tipo di sensore installato.

I sensori a ossido di metallo continuano a ossidarsi in presenza di acqua, causando un cambiamento strutturale nello strato di ossido poroso. Questo si traduce in misurazioni imprecise e deriva del sensore. I sensori a polimero, invece, sono immuni all'acqua grazie alle loro caratteristiche intrinsecamente inerti. Quando un sensore a polimero con funzionalità di taratura automatica rileva un picco di umidità, avvia un ciclo di taratura automatica mentre l'aria secca normale torna alla linea, tornando ai valori di funzionamento normali entro pochi minuti.

Domanda 4: Il sensore è in grado di resistere all'esposizione agli oli sospesi del compressore?

Tracce minime di olio del compressore sospese nell'aria compressa possono causare danni irreparabili ad alcune tecnologie di sensori. Fortunatamente, la struttura di alcuni sensori a polimero, come Vaisala DRYCAP®, è stata progettata in modo specifico per essere selettiva con le sole molecole d'acqua. Questo risultato è da attribuire a un elettrodo superiore permeabile progettato appositamente con pori le cui dimensioni permettono il passaggio del solo vapore acqueo. In confronto, le molecole di idrocarburi di dimensioni molto maggiori, come gli oli, non sono in grado di attraversare questi pori, eliminando così ogni sensibilità incrociata agli oli. È evidente, per progettazione, che le ottiche a specchio raffreddato e le superfici riflettenti devono rimanere pulite per mantenere prestazioni elevate, pertanto hanno una tolleranza minima alla contaminazione da olio.

Funzione di taratura automatica.