Positionnement de motifs de circuits haut de gamme en photolithographie : le stepper de plaquettes

La photolithographie est une méthode de modélisation précise qui crée des structures à l'échelle nanométrique sur des plaquettes de semi-conducteurs. Il s'agit d'une étape essentielle dans la fabrication de circuits intégrés (CI) qui joue donc un rôle significatif dans la fabrication d'appareils électroniques modernes.

La production de motifs de circuits à l'échelle nanométrique permet de réaliser des opérations plus rapides et plus complexes dans les circuits intégrés tout en consommant moins d'énergie, ce qui est crucial pour les technologies futures. En utilisant une surveillance exacte des processus et des technologies avancées, il est possible d'obtenir des motifs de circuits de l'ordre de 3 à 5 nanomètres (nm), voire de 1 à 2 nm. Cependant, les moindres écarts dans le processus de photolithographie, tels qu'une erreur d'alignement, une contamination par des particules ou des variations dans l'exposition et le développement, peuvent entraîner des baisses de rendement importantes qui ont un impact sur l'efficacité de la production et augmentent les coûts.

Les étapes du processus : le stepper de plaquettes

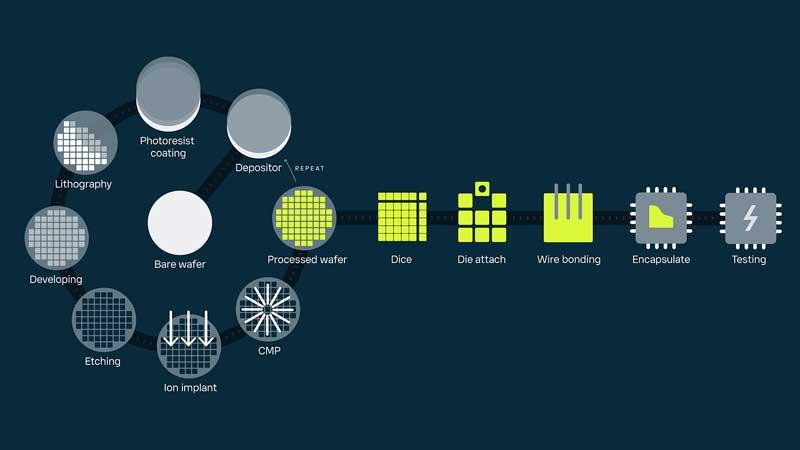

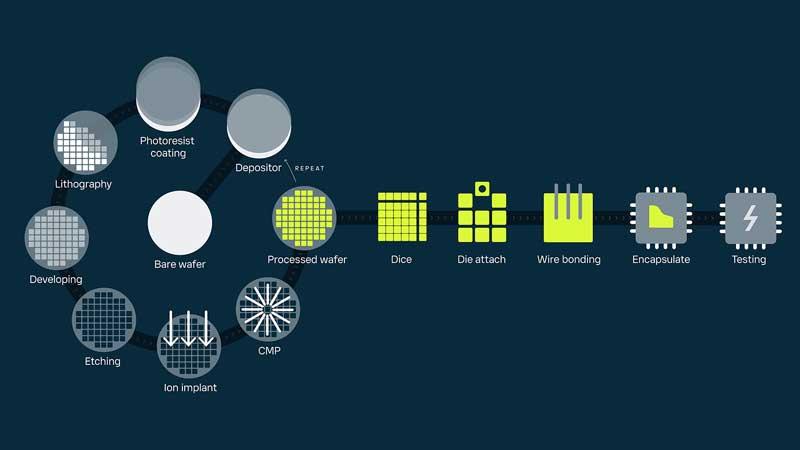

La fabrication de circuits intégrés comporte de nombreuses étapes, comme le montre la figure 1. Avant la photolithographie, un revêtement à base de résine photosensible est appliqué sur la plaquette. Ce revêtement photosensible protège certaines zones de la plaquette qui seront exposées à la lumière pendant le processus de lithographie. Après l'étape de photolithographie, les matériaux indésirables sont éliminés pour créer la structure souhaitée pendant les étapes de développement et de gravure. La gravure élimine les matériaux indésirables, et le filage ajuste les propriétés électriques. Ces étapes sont répétées pour créer des couches de circuits. Enfin, la plaquette est inspectée afin d'identifier les défauts et découpée en puces individuelles.

Figure 1 : Le processus de fabrication des circuits intégrés

Systèmes d'exposition pour les steppers de plaquettes en photolithographie

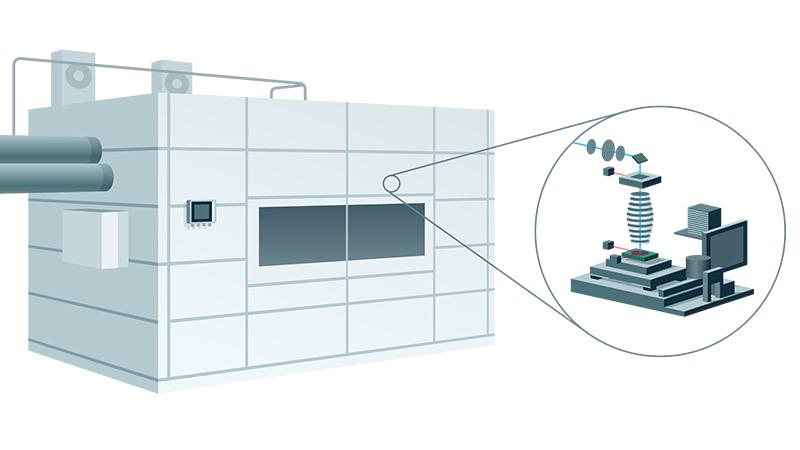

La figure 2 illustre un système d'exposition avec le stepper de plaquettes. Le système d'exposition fonctionne dans une salle blanche, où l'Indigo520 associé aux HMP3/HMP7 surveille l'humidité, la température et la pression. Cette configuration garantit un environnement stable et contrôlé au processus sensible de photolithographie et au stepper de plaquettes.

Figure 2 : Système d'exposition pour le stepper de plaquettes

Stepper de plaquettes

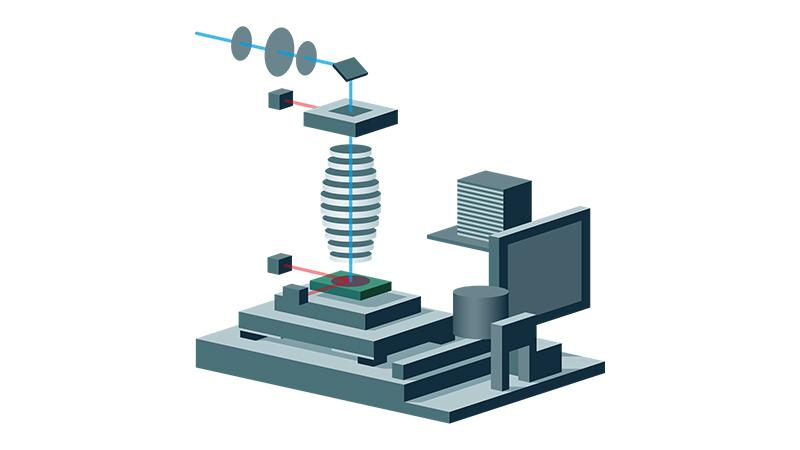

Le stepper de plaquettes, illustré dans la figure 3, est responsable de l'impression du motif sur le circuit d'une plaquette. Le positionnement exact du stepper est crucial. Il est obtenu grâce à des mesures précises de la pression absolue, de l'humidité, de la température, de l'altitude et de la fréquence du laser.

La pression est la principale source d'erreur, responsable de plus de la moitié des inexactitudes totales. La surveillance et le contrôle de ces cinq paramètres permet de corriger exactement la longueur d'onde, ce qui est essentiel au positionnement précis du motif sur le circuit de la plaquette.

Figure 3 : Stepper de plaquettes

Instruments de mesure

Le transmetteur Indigo520 de Vaisala, équipé d'un module de mesure de la pression barométrique et d'une ou deux sondes de mesure de l'humidité et du point de rosée et de la température compatibles avec Indigo est une combinaison unique de paramètres clés réunie dans un seul appareil industriel. Il mesure trois paramètres simultanément : la pression barométrique, l'humidité/le point de rosée et la température.

L'appareil intègre les technologies propriétaires de Vaisala HUMICAP®, DRYCAP® et BAROCAP®. De plus, le DMT143 ou DMP7 est utilisé pour surveiller le niveau de point de rosée du stepper.

Mesure de la pression

| Indigo520 | PTB330 | Baromètre | |

| Exactitude | ±0,15 hPa | ||

| Temps de réponse T63 | 2 s | ||

| Plage de mesure | 500 à 1 100 hPa |

Mesure de l'humidité et du point de rosée

| HMP3/ HMP7 | DMP7 | DMT143 | |

| Exactitude | ±0,8 % HR | ±2 °C Tdf | ±2 °C Tdf |

| Temps de réponse T63 | 15 s | 5 s | 5 s [15 s] |

| Plage de mesure | 0 à 100 % d'HR, à +95 °C max. Td | -70 à +80 °C Tdf | -70 à +60 °C Td |

Pour toutes les applications et solutions mesure, rendez-vous sur vaisala.fr/semicon