Kretsmönsterpositionering i världsklass inom fotolitografi: bricksteppern

Att producera kretsmönster i nanoskala möjliggör snabbare och mer komplexa operationer i integrerade kretsar samtidigt som det förbrukar mindre ström, vilket är avgörande för framtida teknik. Genom att använda noggrann processövervakning och avancerad teknik är det möjligt att uppnå kretsmönster som är så små som 3–5 nanometer (nm) eller till och med 1–2 nm. Men även mindre avvikelser i fotolitografiprocessen, såsom felriktning, partikelkontaminering och variationer i exponering och utveckling, kan leda till betydande avkastningsminskningar som påverkar produktionseffektiviteten och ökar kostnaderna.

Processteg: bricksteppern

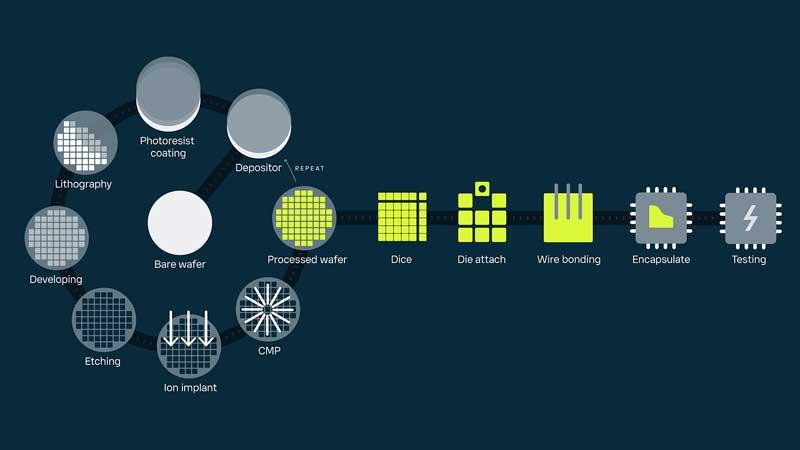

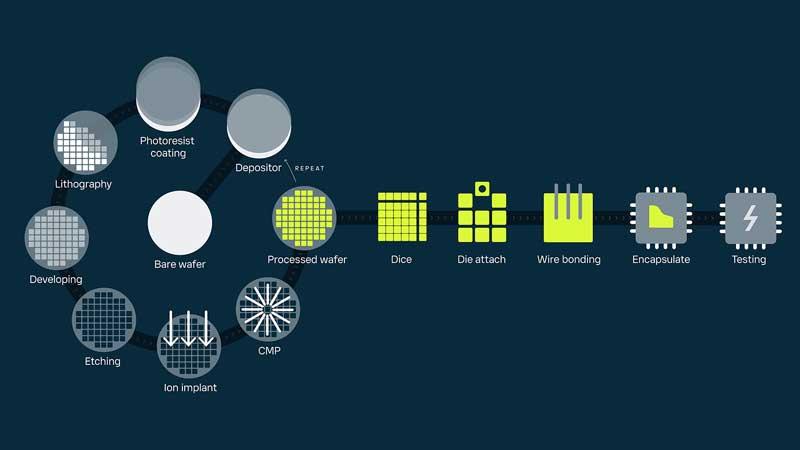

Tillverkning av integrerade kretsar innebär en lång kedja av processteg, som visas i figur 1. Före fotolitografisteget appliceras en fotoresistent beläggning på brickan. Denna ljuskänsliga beläggning skyddar vissa områden av brickan som kommer att exponeras för ljus under litografiprocessen. Efter fotolitografisteget avlägsnas oönskat material för att skapa den önskade strukturen under framkallnings- och etsningsstegen. Etsningen tar bort oönskat material och dopning justerar elektriska egenskaper. Dessa steg upprepas för att bygga upp kretslager. Slutligen inspekteras brickan beträffande defekter och delas upp i enskilda chips.

Figur 1: Tillverkningsprocessen för integrerade kretsar

Exponeringssystem för brickstepprar i fotolitografi

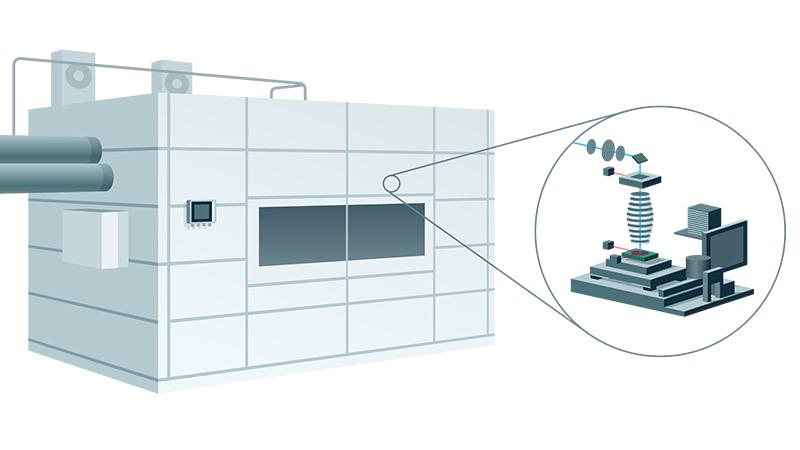

Figur 2 illustrerar ett exponeringssystem där bricksteppern är placerad. Exponeringssystemet fungerar i en renrumsmiljö, där Indigo520 tillsammans med HMP3/HMP7 övervakar luftfuktighet, temperatur och tryck. Den här konfigurationen säkerställer en stabil och kontrollerad miljö för den känsliga processen med fotolitografi och bricksteppern.

Figur 2: Exponeringssystem för bricksteppern

Brickstepper

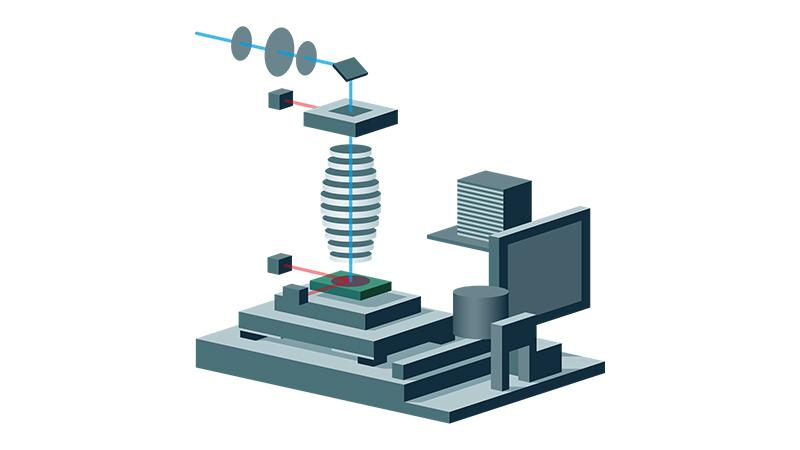

Bricksteppern som illustreras i figur 3 är ansvarig för att skriva ut kretsmönstret på en bricka. Noggrann positionering av steppern är avgörande och uppnås genom exakta mätningar av absolut tryck, luftfuktighet, temperatur, höjd, och laserfrekvens.

Tryck är den dominerande felkällan och bidrar till mer än hälften av de totala felaktigheterna. Övervakning och kontroll av dessa fem parametrar möjliggör exakt våglängdskorrigering, vilket är nödvändigt för exakt kretsmönsterpositionering på brickan.

Figur 3: Brickstepper

Instrumentering

Vaisala Indigo520-transmittern är utrustad med en mätmodul för barometriskt tryck och en eller två Indigo-kompatibla prober för mätning av luftfuktighet, daggpunkt och temperatur. Det är en unik kombination av de viktigaste parametrarna i en enda industriell enhet. Den mäter tre parametrar samtidigt: barometriskt tryck, luftfuktighet/daggpunkt och temperatur.

Enheten omfattar Vaisalas egenutvecklade HUMICAP®-, DRYCAP®- och BAROCAP®-tekniker. Dessutom används DMT143 eller DMP7 för att övervaka daggpunktsnivån för steppern.

Tryckmätning

| Indigo520 | PTB330 | Barometer | |

| Noggrannhet | ±0,15 hPa | ||

| Svarstid T63 | 2 sek | ||

| Mätområde | 500–1 100 hPa |

Mätning av luftfuktighet och daggpunkt

| HMP3/ HMP7 | DMP7 | DMT143 | |

| Noggrannhet | ±0,8 %RF | ±2 °C Tdf | ±2 °C Tdf |

| Svarstid T63 | 15 sek | 5 sek | 5 s [15 s] |

| Mätområde | 0–100 % RH vid max. +95 °C Td | −70 till +80 °C Tdf | −70 till +60 °C Td |

Alla applikationer och mätningslösningar finns pål vaisala.com/semicon