Economizando energia na secagem de cerâmicas

"Os transmissores de umidade relativa da Vaisala se tornaram padrão no Grupo Wienerberger."

Steven Debels, gerente de fábrica, Koramic Pottelberg

A tecnologia de sonda aquecida da Vaisala ajuda Koramic Pottelberg a reduzir o consumo de energia e melhorar a qualidade

Koramic Pottelberg, parte do Grupo Wienerberger, fabrica telhas da marca Koramic em Kortrijk, Bélgica. A fábrica produz 70 milhões de peças de cerâmica por ano, a maioria das quais telhas, para clientes na Bélgica, Holanda, França e Reino Unido, onde as condições climáticas exigem telhas de alta qualidade. Como parte de seu esforço contínuo para aumentar a eficiência energética de suas operações, a Koramic Pottelberg incorporou medições de umidade feitas por equipamentos Vaisala como parte de seu projeto de recuperação de energia. Como resultado, o consumo de energia de seus secadores foi reduzido significativamente.

Dominar um ofício antigo e um desafio moderno

Embora transformar argila em materiais de construção seja um dos negócios mais antigos do mundo, a fabricação de tijolos é uma arte difícil de dominar. “Nossa argila é um material desafiador para secagem”, diz Steven Debels, gerente de fábrica da Koramic Pottelberg. “Naturalmente contém muita água entre as camadas. Isso pode causar tensões ou trincas no produto final se a secagem não for bem controlada ”, explica. Assim como a qualidade do produto, o consumo de energia é uma consideração importante. “Nosso trabalho envolve economia de energia. Oferecemos soluções de eficiência energética para nossos clientes e, ao mesmo tempo, trabalhamos para reduzir a energia em nossos próprios processos ”, acrescenta.

Processo de várias etapas

O processo começa na área de preparação da argila, onde as matérias-primas e aditivos são misturados para atingir o tamanho de grão e o nível de umidade corretos. A argila é então enviada para a conformação, onde os ladrilhos são prensados em fôrmas de metal e transferidos para grandes câmaras de secagem. Após a secagem, os ladrilhos são revestidos antes de serem finalmente cozidos nos fornos.

Para reduzir o consumo de energia, a Koramic Pottelberg iniciou um projeto de recuperação do calor dos fornos de queima para uso na etapa de secagem. “A secagem é a etapa mais crítica do nosso processo. O que torna a recuperação de energia um desafio é a natureza cíclica dos secadores periódicos ”, diz Steven Debels. A solução de recuperação de energia envolve um sistema de temperatura controlada para misturar o ar quente - em temperaturas de até 750 ° C - dos fornos periódicos com ar frio e, em seguida, fornecer esse ar de 130 ° C para a etapa de secagem, que opera a 45 –85 ° C Resfriar o ar a essa temperatura requer grandes fluxos de ar seco na câmara de secagem. Os transmissores de umidade relativa, localizados nas câmaras de secagem, controlam o processo de secagem. “A umidade deve permanecer elevada no início do processo. A secagem muito rápida resultará em ladrilhos rachados e perda de produção ”, acrescenta Debels. A umidade na câmara é controlada deixando o ar úmido sair, de acordo com um sinal de controle do instrumento de umidade.

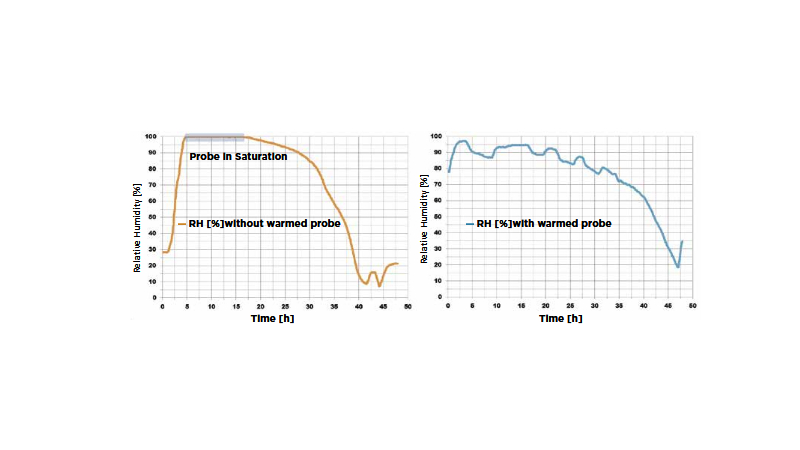

Após a implementação do sistema de recuperação de calor, o sistema de medição de umidade usado anteriormente não respondia no início do ciclo de secagem. Isso levava ao funcionamento incorreto do controle de umidade do secador. Marc Mangelschots, gerente regional de vendas da Vaisala, apresentou uma solução. “No início do ciclo de secagem, a umidade relativa da câmara é próxima a 100%. O ambiente de condensação pode saturar o sensor de umidade, fazendo com que os instrumentos de medição não respondam. A tecnologia de sonda aquecida da Vaisala permite que medições confiáveis sejam feitas em condições próximas à condensação ”, diz Mangelschots.

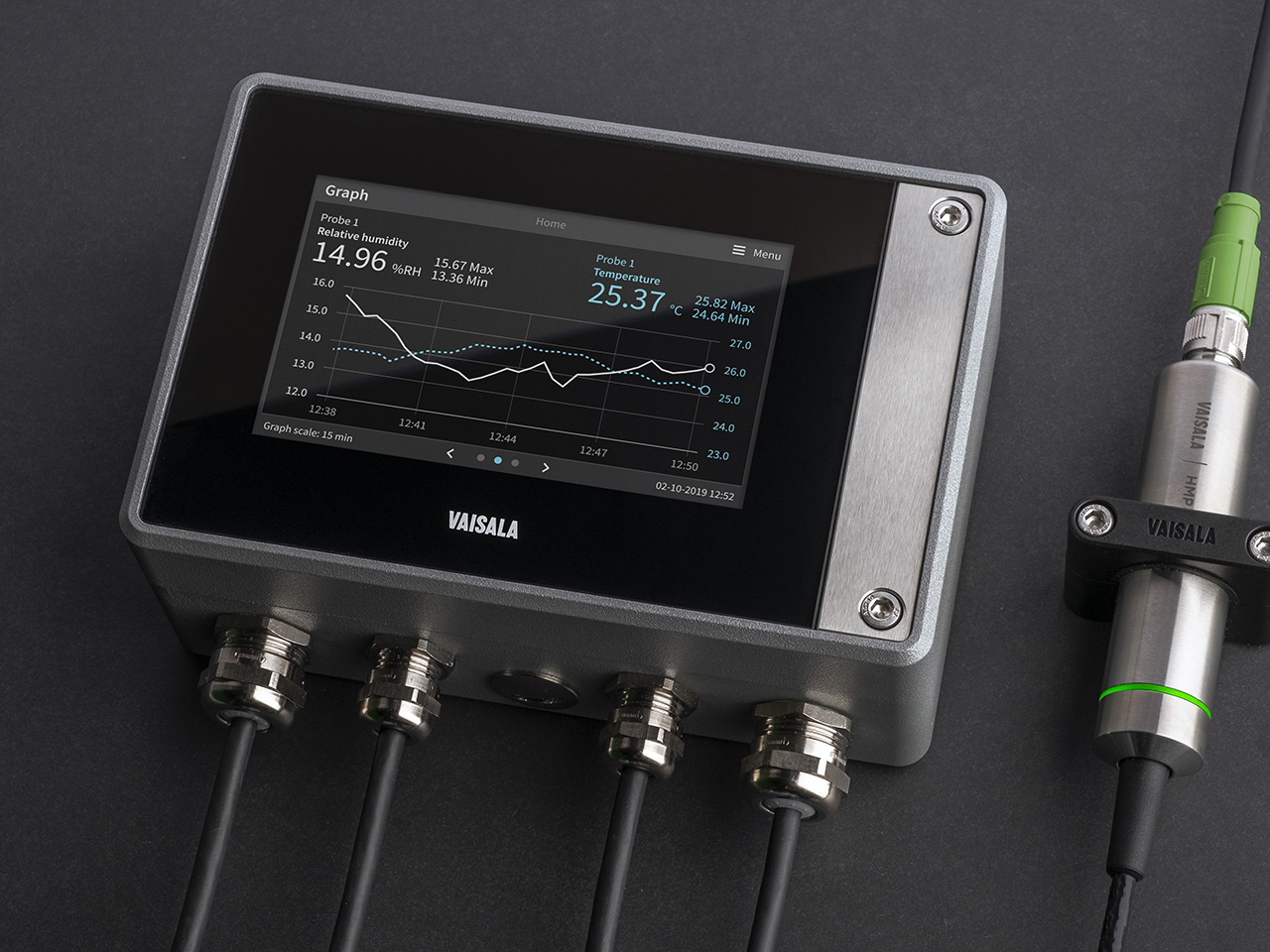

Os primeiros dois instrumentos de umidade foram substituídos por transmissores Vaisala HMT337 com tecnologia de sonda aquecida, que foram instantaneamente capazes de fornecer medições precisas e permitir o controle ideal do processo de secagem. “Além da energia economizada, a qualidade dos ladrilhos está melhor do que nunca”, diz Anthony Dessoubrie, Engenheiro de Processo. Debels explica ainda: “A energia constitui 20-25 por cento da produção total.

saturated by condensed water.

Observe: HMT337 foi substituído por HMP7

| Desafio | Solução | Benefícios |

|---|---|---|

| A argila requer um processo de secagem cuidadosamente controlado | Transmissores de umidade e temperatura da série Vaisala HMT330 com tecnologia de sonda aquecida, que permitem leituras precisas de umidade, mesmo em condições de condensação | Consumo de energia reduzido |

| A recuperação de calor de fornos periódicos torna o controle do secador um desafio | Melhor controle do secador | |

| O controle de umidade no secador não respondia no início do ciclo de secagem | Melhor qualidade do produto final |